Depuis près d’un an, les ateliers de mélange de Weinheim évaluent des mélanges d’élastomère parallèlement à leur production en série, à l’aide d’une technologie de mesure entièrement automatisée. Cette machine a été spécialement conçue pour Freudenberg Sealing Technologies (FST).

L’important, c’est le mélange. Cette phrase revient périodiquement quand il est question de la capacité de performance d’un joint. Pour assurer fiablement une qualité de pointe du mélange d’élastomère, l’atelier de FST à Weinheim prélève avant chaque validation des échantillons, les teste et les évalue.

Le personnel de l’échantillonnage fait subir au matériau prélevé les étapes d’usinage classiques, au laminoir, à l’emboutisseuse, à la presse et dans les fours de trempe, les transformant en échantillons pour cinq géométries normées, en baguettes, plaques ou bagues. Cette démarche de qualité, réalisée pour chaque commande, implique un contrôle parallèlement à la production en série. Il ne s’agit pas ici – comme c’est le cas dans un autre service du laboratoire – de développements nouveaux, mais uniquement d’assurer le maintien d’une qualité de mélange constante.

L’essai dans la pratique proprement dit a lieu dans la salle voisine, dans ce que l’on appelle un SmartLab. Ici, les échantillons normés sont soumis à des tests approfondis, à l’aide d’une technique de mesure des plus modernes. Approfondis, cela signifie dans ce cas précis : densité, dureté, épaisseur, résistance à la traction et allongement à la rupture.

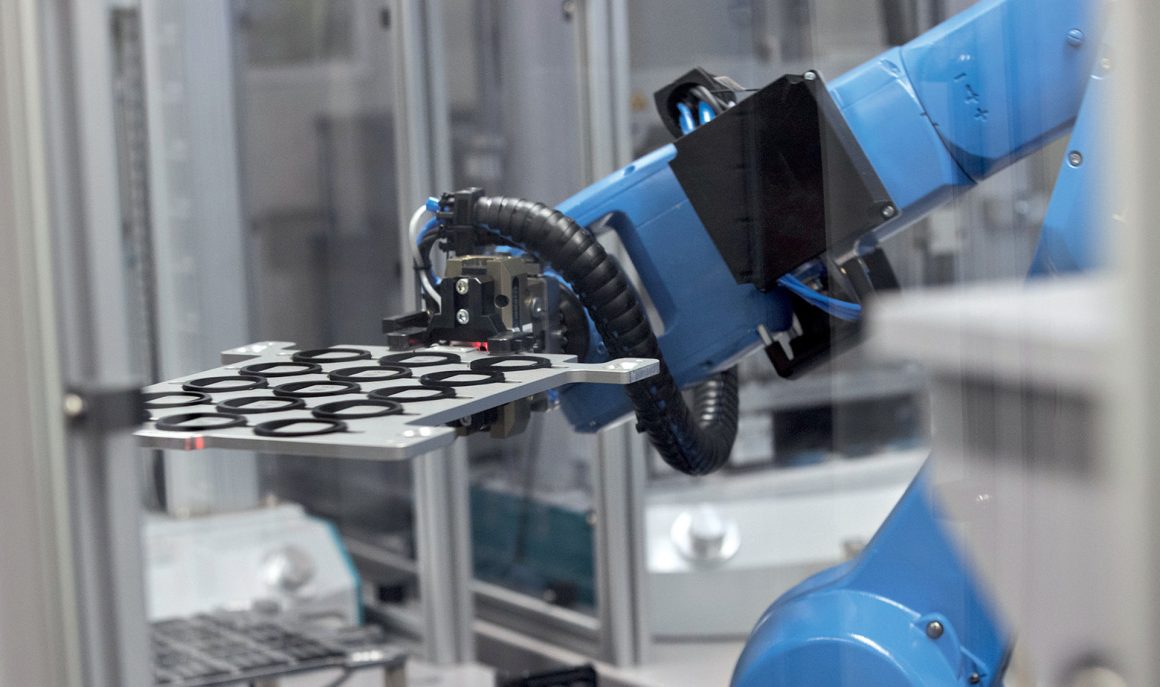

Pour cette tâche cruciale en termes de qualité, FST a investi dans une installation de contrôle entièrement automatique. Depuis novembre 2023, un robot industriel à six axes agile place les échantillons dans les stations de mesure qui l’entourent, les servant donc pour ainsi dire « sur un plateau », appelé « tableau », à chaque station de mesure. Toutes les pièces ayant été retirées l’une après l’autre, le robot dépose les tableaux dans la station de déchargement et prend les suivantes, qui arrivent en sens inverse du poste de tableaux. L’ensemble des mesures a lieu sans intervention humaine et fait l’objet d’une documentation numérique. En cas de divergence, l’appareil donne l’alerte immédiatement.

« Nous pouvons réaliser entièrement automatiquement 1.050 essais de traction par jour et 350 essais de dureté et de densité », explique Markus Schaab, Quality Manager Mixing Facilities Europe. Cette nouvelle installation permet même de faire des « postes fantômes » : avant de quitter le travail, le personnel remplit encore une fois la station de tableaux. Les essais se poursuivent alors que plus personne n’est là. À noter : pour des résultats fiables, l’exactitude des instruments de contrôle est vérifiée tous les jours.

Le partenaire de projet pour cette acquisition fut Bareiss, constructeur d’instruments de contrôle renommé. Le robot industriel choisi, en étroite concertation avec FST, est de Kuka. Car la précision est importante non seulement pour les mesures, mais aussi pour la manipulation des pièces. « C’est une machine spécialement conçue pour nous, qu’on ne peut pas acheter toute faite », souligne Markus Schaab. Volker Andolfatto, de la technologie de contrôle, ajoute : « Nous avons rapidement, avec Bareiss, éliminé les petits problèmes de départ habituels, et leur soutien est excellent. »