Desde hace aproximadamente un año, las plantas mezcladoras de Weinheim prueban y evalúan mezclas de elastómeros mientras se sigue con la producción en serie utilizando para ello una tecnología de medición completamente automática. La máquina ha sido concebida especialmente para Freudenberg Sealing Technologies (FST).

Todo depende de la mezcla. Esta frase se oye con frecuencia cuando se trata de la capacidad de rendimiento de una junta. Para asegurar confiablemente la máxima calidad necesaria de una mezcla de elastómeros, la planta mezcladora de FST en Weinheim toma muestras al azar que comprueba y evalúa antes de autorizar la mezcla.

Seguidamente, los trabajadores de la producción de cuerpos de prueba procesan las pruebas de material extraídas de forma clásica mediante laminadoras, troqueles, prensas y hornos de calentamiento posterior para producir elementos de prueba en cinco geometrías estandarizadas para crear barras, placas o anillos. En la planta mezcladora, este aseguramiento de la calidad realizado en todos los pedidos de producción es llamado control de seguimiento de la serie. Aquí, contrariamente a lo que ocurre en el laboratorio de pruebas, no se trata de nuevos desarrollos sino de, simplemente, asegurar una calidad constante de las mezclas.

La prueba real se lleva a cabo en la puerta de al lado, en el llamado SmartLab. En él se controlan a fondo los cuerpos de prueba normalizados con ayuda de la tecnología de medición más moderna. A fondo significa en este caso la comprobación de la densidad, dureza, espesor, resistencia a la tracción y alargamiento precedente a la rotura.

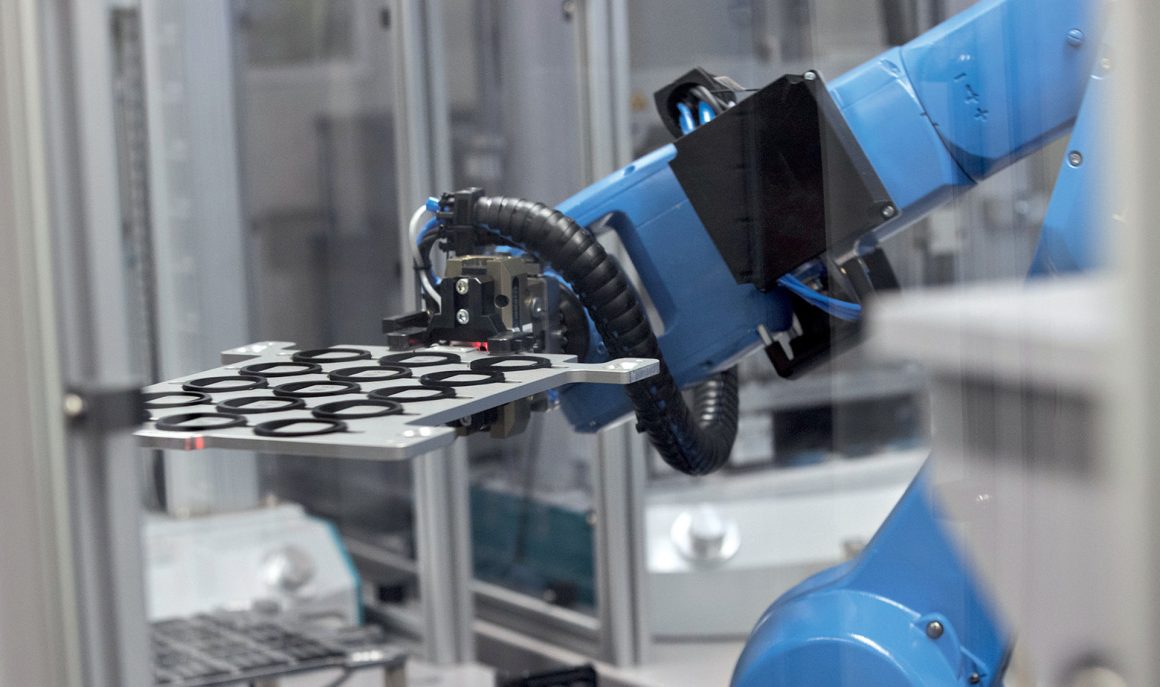

Para esta tarea de aseguramiento de la calidad, FST ha invertido en un sistema de prueba completamente automático. Desde noviembre de 2023, un robot industrial de seis ejes muy maniobrable alimenta de forma completamente automática las estaciones de medición dispuestas a su alrededor con los pertinentes cuerpos de prueba. Por así decirlo, el robot “sirve” en “bandeja de plata”, los llamados tableros, a cada estación de medición. Una vez retiradas paulatinamente todas las piezas a comprobar, el robot coloca los tableros en la estación de descarga y toma las siguientes piezas desplazándose en sentido contrario a la estación de tableros. Todas las mediciones se realizan sin la intervención humana y se documentan digitalmente. Si se detectan diferencias, el sistema desencadena inmediatamente una alarma.

“Diariamente podemos realizar de forma completamente automática 1050 ensayos de tracción y, respectivamente, 350 pruebas de dureza y densidad”, explica Markus Schaab, Quality Manager Mixing Facilities Europe. Con el nuevo sistema pueden hacerse incluso “turnos fantasma”. En este caso, los trabajadores vuelven a llenar la estación de tableros antes de finalizar el turno. Las pruebas continúan cuando los mismos se van a casa. No debe olvidarse: Para obtener resultados confiables todos los días se controla la exactitud de los aparatos de medición.

El asociado del proyecto para la nueva adquisición fue el renombrado fabricante de medidores Bareiss. En estrecha colaboración con FST, el mismo se decidió a equipar sus equipos de medición con un robot industrial Kuka. Pues no solo en la medición sino también en la manipulación es necesaria una alta precisión. “Se trata de una máquina especial concebida exclusivamente para nosotros, que no se puede comprar en el mercado”, subraya Schaab. Volker Andolfatto, Centro Técnico de Pruebas, y añade: “Junto con Bareiss hemos podido eliminar rápidamente las ‘enfermedades infantiles’ y contamos con su apoyo también a posteriori”.