Akışkan Gücü Endüstrisi Liderlik Merkezi bir kez daha problem çözme uzmanlığını ortaya koydu. Schwalmstadt’taki ekip, Wacker vibrasyonlu kompaktörlerin pistonlarında kullanılan bir silecek geliştirdi. Bu, vibratörün gaz kolunu toza karşı koruyarak sıkışmasını ve nihayetinde arızalanmasını önlüyor.

Merkezi Münih’te bulunan Wacker Neuson, hafif ve kompakt ekipmanlar konusunda uzmanlaşmıştır.

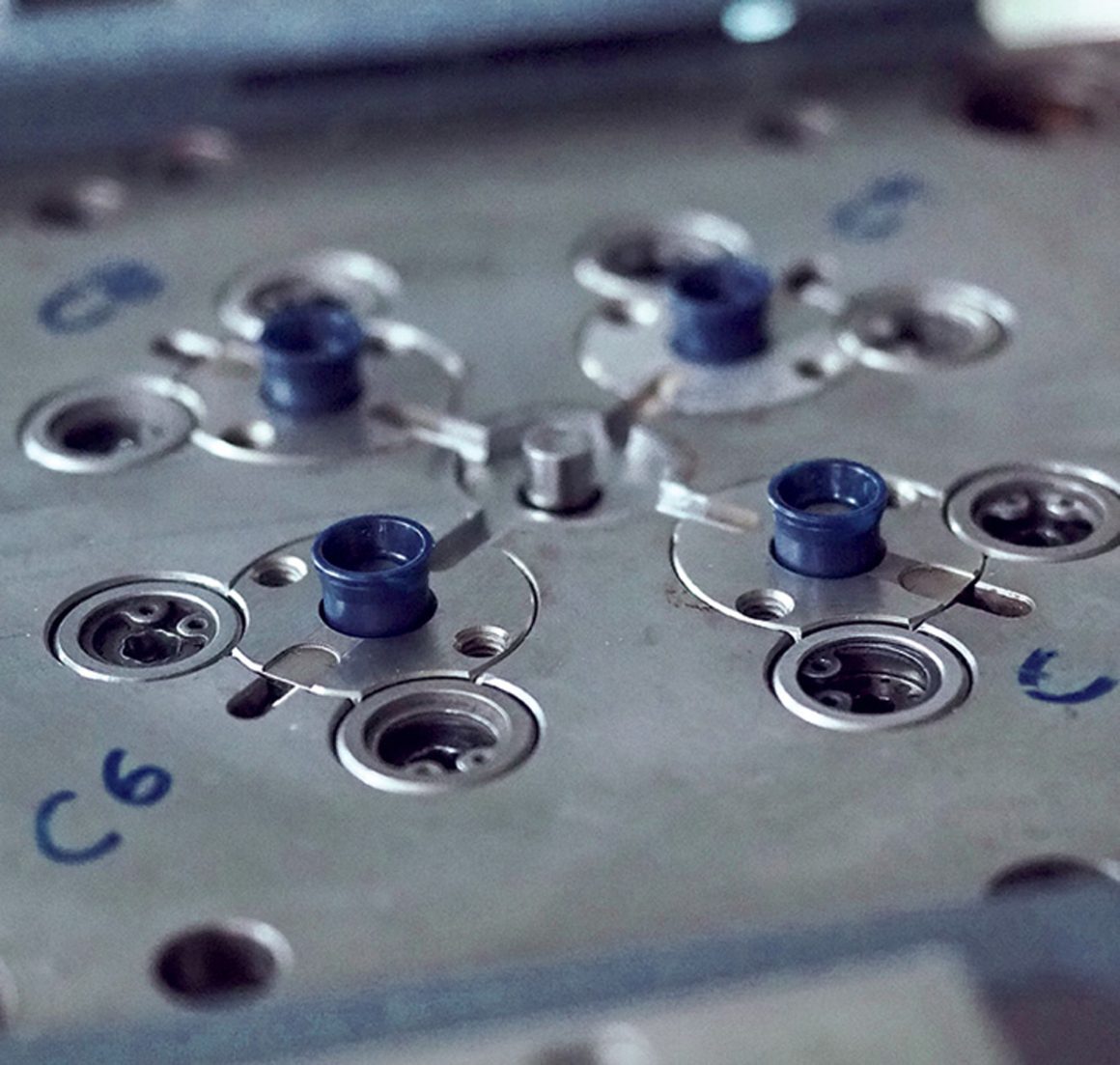

Yılın başında şirket Freudenberg ile temasa geçti çünkü mevcut benzinle çalışan vibrasyonlu kompaktör serisi daha sık arızalanıyordu. Sorun, zamanla gaz kelebeği kollarını tıkayan, kötü çalışabilirliğe ve hatta tamamen sıkışmaya yol açan dönen tozdu. Schwalmstadt’taki Akışkan Gücü Endüstrisi Lider Merkezi’nden Mühendislik Müdürü Gonzalo Barillas ve Profesyonel Ürün Pazarlama Müdürü Simon Biesenroth sorunu analiz etti. Biesenroth, “Gaz kelebeği kolunun ana işlevi yakıt beslemesini manuel olarak ölçmektir” diye açıklıyor. “Pistonun orijinal tasarımında, yakıt alanını kapatmak için kimyasal olarak dayanıklı malzemeden yapılmış iki O-ring kullanılıyor, ancak pistonu kirlenmeye karşı koruyacak hiçbir şey yoktu. Önerdiğimiz çözüm, piston tasarımını uyarlamak ve pistonun iç kısmına, pistonu iki ana temas noktasıyla dışarıdan sızdırmaz hale getiren ve böylece kirin girmesini önleyen basit bir silecek takmaktı.”

Simon Biesenroth, Profesyonel Ürün

Schwalmstadt’ta Pazarlama.

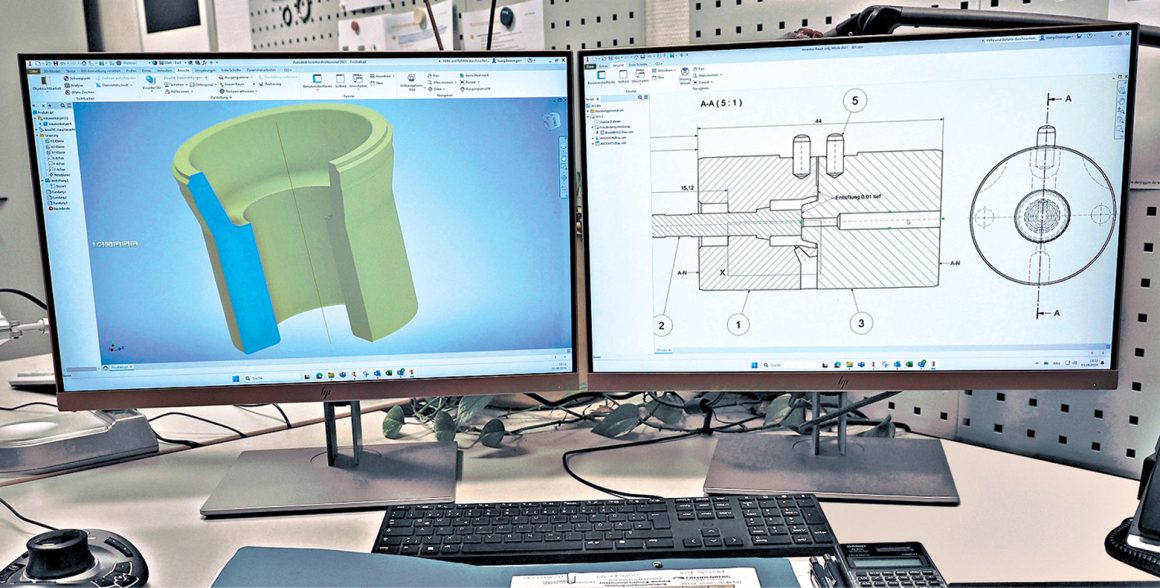

Ekip, simülasyonları kullanarak tasarımı optimize etti ve Wacker Neuson, denemelerde çok iyi performans gösteren ilk Xpress örneklerini test etti. Sıyırıcının kurulum alanına sığması için çok küçük olması gerektiğinden, önce lider merkezin bunu üretip üretemeyeceğini netleştirmek gerekiyordu. Üretim denemeleri iyi gitti ve müşteri daha ileri testler için ilk prototipleri teslim aldı.

Biesenroth, “Ancak bu prototipleri test ederken, parçalar pürüzsüz yüzeyleri nedeniyle çalışma sırasında pistondan kaydı” diyor. “Çözüm, contanın tasarımını değiştirmeden pistona bir tutucu yerleştirmekti,” diye devam ediyor ürün geliştirici. “Müşteri mevcut seriyi üretmeye devam edebilmek için hızlı bir çözüm istedi. Takım yapımı, üretim, numune ve onay süreçleri arasındaki mükemmel işbirliği sayesinde tüm projeyi çok verimli bir şekilde tamamlayabildik. İlk numuneler Ağustos sonunda üretildi ve ölçüldü. Artık seri üretime başlayabiliriz.”