Fluid Power Industry Lead Centre po raz kolejny udowodniło, że potrafi rozwiązywać problemy. Zespół w Schwalmstadt opracował wycieraczkę, która jest stosowana na tłokach zagęszczarek Wacker. Chroni ona dźwignię akceleratora wibratora przed kurzem, zapobiegając jej zakleszczeniu i ostatecznej awarii.

Wacker Neuson, z siedzibą w Monachium, specjalizuje się w produkcji lekkich i kompaktowych urządzeń.

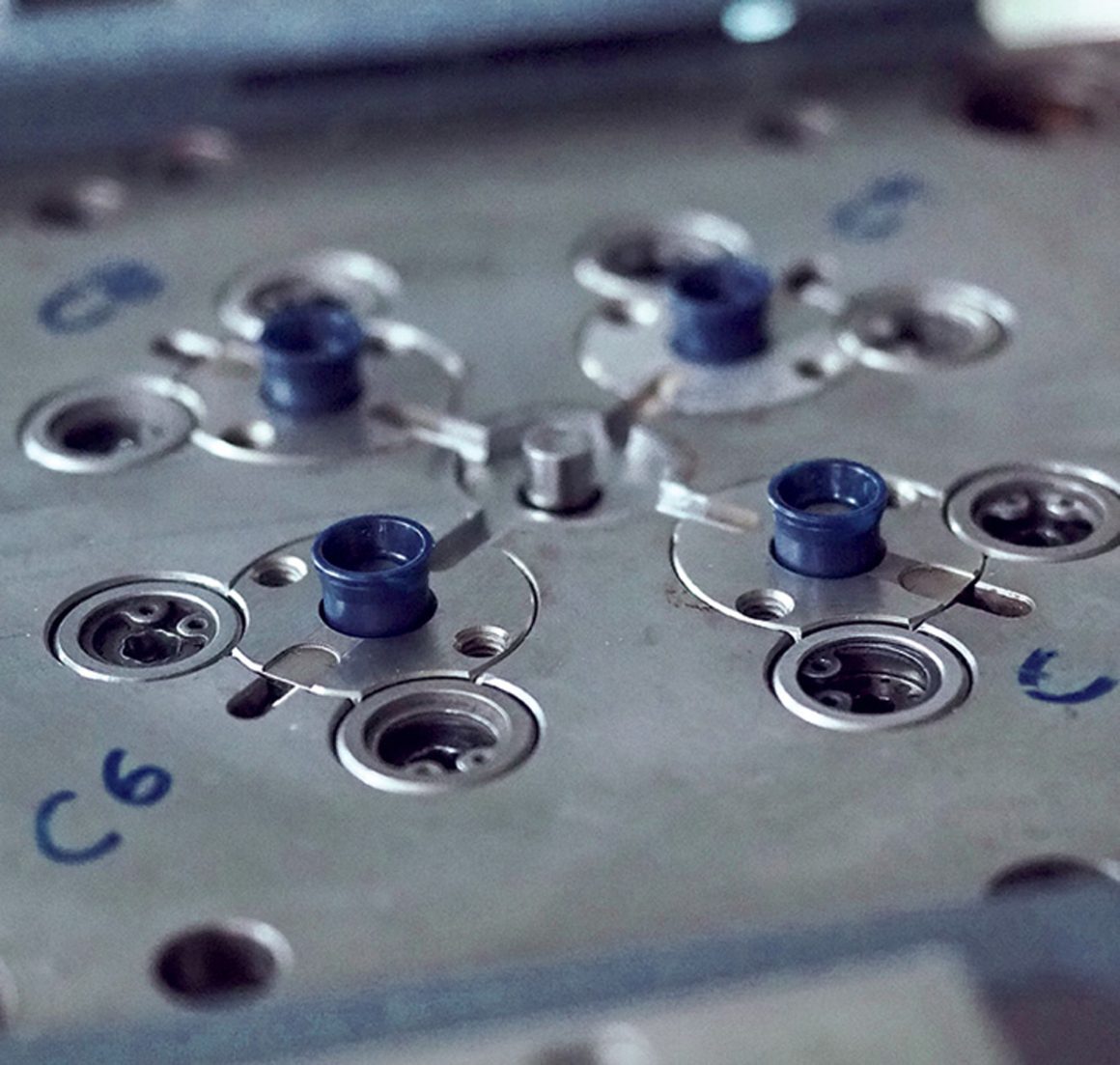

Na początku roku firma skontaktowała się z Freudenberg, ponieważ obecna seria zagęszczarek spalinowych ulegała coraz częstszym awariom. Problemem był wirujący pył, który z czasem zatykał dźwignie przepustnicy, prowadząc do słabej obsługi, a nawet całkowitego zablokowania. Gonzalo Barillas, Manager Engineering, i Simon Biesenroth, Professional Product Marketing, z Fluid Power Industry Lead Centre w Schwalmstadt, przeanalizowali problem. „Główną funkcją dźwigni przepustnicy jest ręczne dozowanie paliwa”, wyjaśnia Biesenroth. „W oryginalnej konstrukcji tłoka, dwa O-ringi wykonane z odpornego chemicznie materiału są używane do uszczelnienia obszaru paliwa, ale nie było nic, co chroniłoby tłok przed zanieczyszczeniem. Zaproponowane przez nas rozwiązanie polegało na dostosowaniu konstrukcji tłoka i zamontowaniu prostej wycieraczki po wewnętrznej stronie tłoka, która uszczelnia tłok na zewnątrz za pomocą dwóch głównych punktów styku, a tym samym zapobiega przedostawaniu się brudu”.

Simon Biesenroth, Professional Product

Marketing w Schwalmstadt.

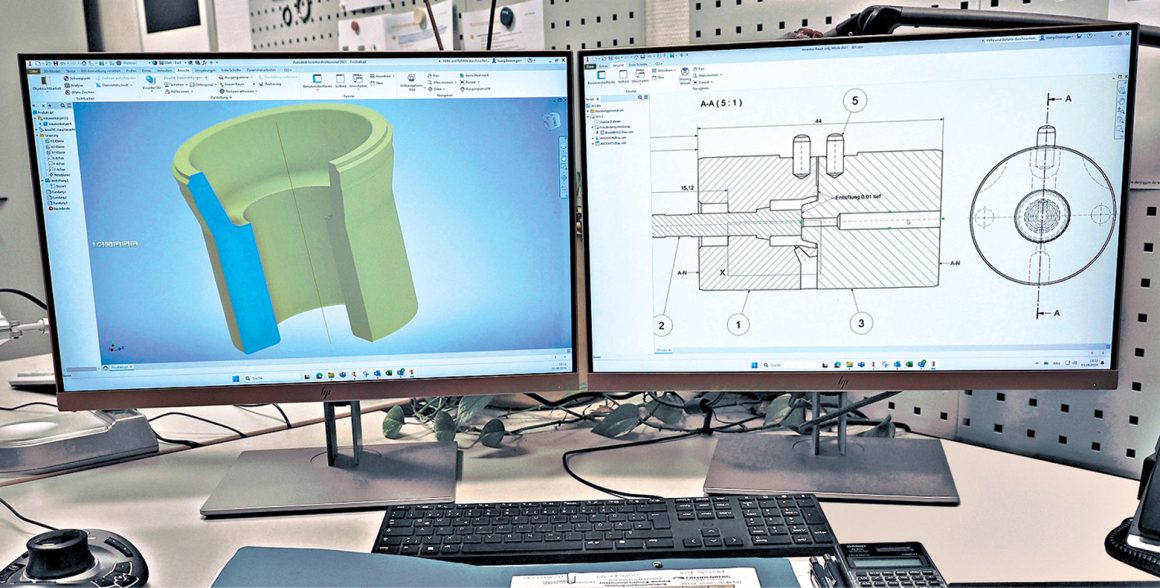

Zespół zoptymalizował projekt za pomocą symulacji, a Wacker Neuson przetestował pierwsze próbki Xpress, które wypadły bardzo dobrze w testach. Ponieważ skrobak musiał być bardzo mały, aby zmieścić się w przestrzeni montażowej, najpierw trzeba było wyjaśnić, czy centrum wiodące będzie w stanie go w ogóle wyprodukować. Próby produkcyjne przebiegły pomyślnie i klient otrzymał pierwsze prototypy do dalszych testów.

„Jednak podczas testowania tych prototypów części ześlizgiwały się z tłoka podczas pracy ze względu na ich gładką powierzchnię” – informuje Biesenroth. „Rozwiązaniem było umieszczenie elementu ustalającego na tłoku bez zmiany konstrukcji uszczelnienia” – kontynuuje twórca produktu. „Klient potrzebował szybkiego rozwiązania, aby móc kontynuować produkcję bieżącej serii. Dzięki doskonałej współpracy między procesami wytwarzania narzędzi, produkcji, próbkowania i zatwierdzania, byliśmy w stanie bardzo sprawnie zrealizować cały projekt. Pierwsze próbki zostały wyprodukowane i zmierzone pod koniec sierpnia. Teraz możemy rozpocząć produkcję seryjną”.