Alla fine del 2019, i dipendenti del Lead Center Fluid Power (Schwalmstadt) e di Oil Seals Industry (Weinheim) di Freudenberg Sealing Technologies (FST) e dell’affiliata del gruppo Klüber Lubrication (Monaco di Baviera) si sono recati in Danimarca alla Universal Robots. L’azienda stava cercando una soluzione di tenuta per i suoi cobot. La nuova guarnizione avrebbe dovuto proteggere il sistema da sporcizia, polvere e spruzzi d’acqua ed essere al contempo anche ad attrito ridotto.

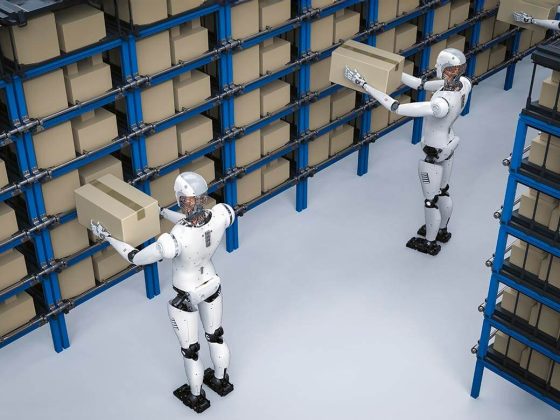

I cobot sono robot collaborativi che lavorano insieme alle persone e non in un’area protetta separata, il che significa che sono esposti a forti influenze ambientali. “Fino a quel momento, la Universal Robot utilizzava guarnizioni in PTFE che, però, proteggevano troppo poco dallo sporco, dalla polvere e dagli spruzzi d’acqua”, afferma Steve Cowell, Engineer, Lead Center Fluid Power. I primi anelli scanalati in poliuretano prodotti da Freudenberg Xpress non avevano ancora soddisfatto appieno il cliente. “Il momento di attrito era troppo alto”, dice Cowell. “Successivamente, quindi, abbiamo sviluppato un nuovo design, un profilo a forma di Z”. Il team ha ridotto i labbri di tenuta e inserito una seconda scanalatura. In questo modo è stato possibile ridurre la pressione di contatto e l’attrito.

“La Universal Robots era entusiasta del nuovo design, anche il momento di attrito era migliorato, ma l’usura era ancora troppo elevata”, ricorda Alexander May, Design Engineer presso il Lead Center Fluid Power. Per risolvere il problema dell’usura, la guarnizione è stata rivestita con una vernice antifrizione. “Questo ci ha permesso di dimezzare il momento di attrito e di prolungare la durata”. Nel frattempo, però, la Universal Robots aveva modificato il design del giunto articolato dei suoi cobot. Il team, quindi, ha dovuto ricominciare daccapo, beneficiando però del know-how già acquisito con la prima soluzione. “Abbiamo cambiato il design da guarnizione con tenuta esterna a guarnizione con tenuta interna, utilizzato di nuovo la vernice antifrizione e anche il labbro flessibile”, così May descrive la fase di sviluppo. Già i primi test avevano dimostrato la riuscita del prodotto.

Nel giugno 2022 hanno poi presentato la nuova guarnizione in Danimarca. “La Universal Robots desiderava ulteriori modifiche, ad esempio un bordo di tenuta all’esterno per migliorare la tenuta della guarnizione”, spiega May. Inoltre, l’azienda modificò un’altra volta la cavità di montaggio per adattarla specificamente alla guarnizione FST. “Il cliente è estremamente soddisfatto e adesso vorrebbe far partire la produzione con il processo di stampaggio a iniezione. Per i suoi nuovi robot UR20 ha ordinato tre misure diverse. Abbiamo risolto il problema e ci siamo aggiudicati un nuovo cliente”, afferma Cowell.