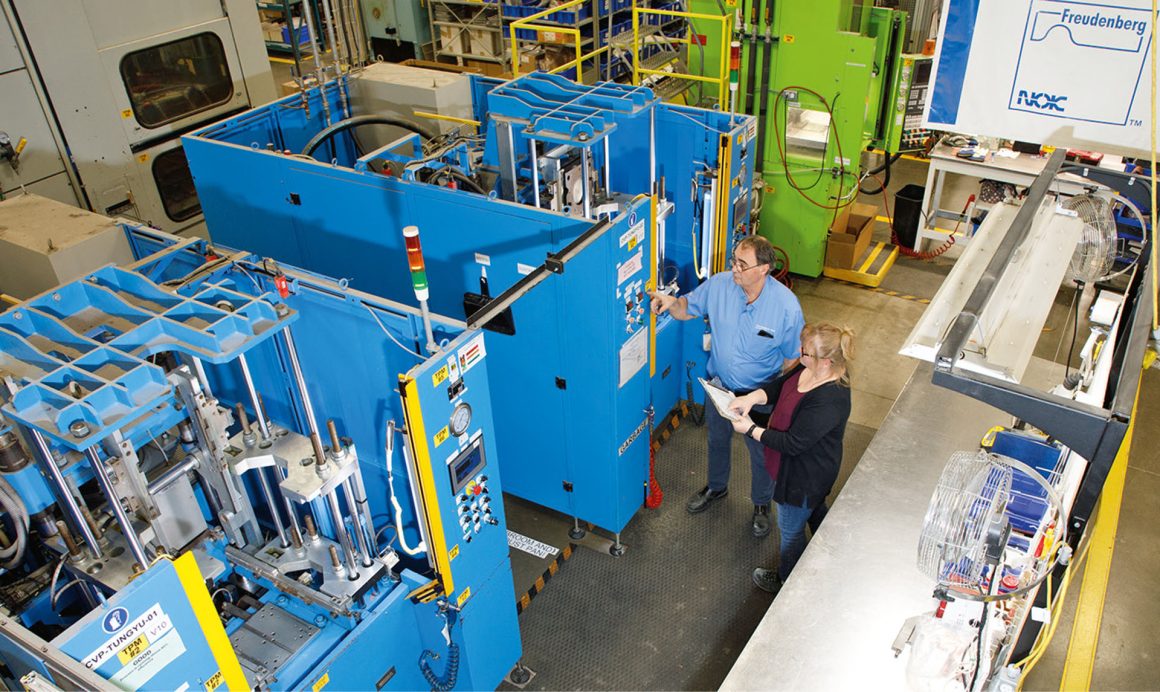

L’usine de Freudenberg Sealing Technologies (FST) à Tillsonburg (Canada) est implantée dans une région qui s’est fixé des objectifs de durabilité fort ambitieux. L’autosatisfaction au vu de ce qui a déjà été réalisé ? Cela n’existe pas ici. Bien au contraire : il s’agit d’améliorer en permanence les processus qui ont un impact sur la consommation d’énergie – et ce quelle que soit la source de cette énergie.

Tillsonburg est situé dans l’État de l’Ontario, la province la plus peuplée du Canada, qui regorge de ressources naturelles. Cette province s’est fixé de nombreux objectifs de durabilité, dont la neutralité carbone d’ici 2035 et le zéro émission net de gaz à effet de serre d’ici 2040.

Actuellement, l’Ontario recourt à trois sources d’énergie : environ 51 % d’énergie nucléaire, 39 % d’énergie hydraulique, disponible en grande quantité grâce aux nombreux cours d’eau, et 10 % provenant de l’éolien et du solaire.

Le site de FST à Tillsonburg est automatiquement alimenté par ce bouquet énergétique. Cependant, bien que la région offre déjà un cadre respectueux de l’environnement, les employés du site s’efforcent activement d’améliorer plus encore les chiffres d’émissions et de consommation d’énergie.

Un bon bouquet énergétique

Terry Chute, délégué HSE (Health, Safety, Environment) à Tillsonburg, explique que le site ne s’efforce pas seulement de maximiser les mesures déjà en place, mais recherche également activement des possibilités d’amélioration supplémentaires. « Sur la base du bouquet énergétique proposé en Ontario, nous sommes plutôt bien placés quant aux émissions de CO2 », poursuit Terry Chute. « Mais il nous faut continuer à réduire notre consommation d’électricité dans son ensemble. Les objectifs écologiques de l’Ontario étaient un peu en avance sur ceux fixés par Freudenberg dans ce domaine. Ceci a contribué à répondre rapidement aux données cibles de durabilité de Freudenberg en 2020. »

Terry Chute rapporte que l’équipe de Tillsonburg a pris déjà un certain nombre de mesures pour réduire sa consommation d’énergie, à commencer par le regroupement des deux groupes de refroidissement. Il en existait auparavant deux, l’un pour la cellule de moulage par injection de silicone liquide, l’autre pour le refroidissement du reste de l’installation. Ceci entraînait un doublement des frais de maintenance, mais aussi des coûts énergétiques supplémentaires. La machine de refroidissement de la cellule de silicone liquide a maintenant été supprimée, l’autre connectée au circuit principal, créant ainsi un système complet. Cette mesure permit de réduire aussi bien les coûts de maintenance que la quantité de glycol – un antigel mis en œuvre dans les systèmes de refroidissement industriels – utilisée. De plus, le glycol passe par le système d’aspiration d’air frais, ce qui permet de récupérer la chaleur perdue pour chauffer l’usine en hiver.

Les pompes à vitesse variable, elles, ont été réduites de quatre à deux. Les quatre pompes initiales avaient une puissance de 10 CV et étaient en service en permanence, indépendamment des besoins. Elles ont été remplacées par deux pompes plus récentes, d’une puissance de 7,5 CV, pouvant fonctionner à une fréquence variable.

De plus, Terry Chute et son équipe supprimèrent un compresseur refroidi par liquide qui servait de groupe de réserve à l’usine, au profit d’un compresseur à vitesse variable. Ceci permet également de récupérer la chaleur perdue, de chauffer ainsi l’atelier d’outillage adjacent et réduire les coûts d’électricité et de chauffage. De plus, le système est associé à un plan de maintenance afin d’éviter les fuites d’air et de garantir un fonctionnement efficace.

Des investissements payants

Aujourd’hui, toutes les lampes ont été remplacées par des LED munies de capteurs automatiques d’allumage et de coupure. Ceci permit de réduire la consommation d’électricité de plus de 259.000 kWh – soit une économie annuelle de 40.000 dollars. « L’investissement initial a certes été coûteux, mais une utilisation correcte permettra de l’amortir en moins de deux ans », conclut Terry Chute.

D’autres améliorations sont la réduction de la taille de l’autoclave à vapeur – système dans lequel sont durcis les pièces et les composants produits. Ainsi, moins de vapeur est nécessaire pour le remplissage et le maintien de la pression pendant le fonctionnement.

Malgré toutes ces améliorations, les employés de Tillsonburg ne cessent de réfléchir à ce qu’ils peuvent faire encore pour réduire davantage les émissions et ne pas se reposer sur leurs acquis. « Il est important pour nous de rechercher des possibilités de réduction dans tous les domaines de notre site. Si l’on considère la somme de tous ces efforts, on voit bien la grande différence que des mesures, petites en apparence, peuvent faire au fil du temps », déclare Terry Chute.