Le Lead Center Special Sealing Industry s’aventure en terre inconnue en matière de technologie des procédés et met en service une installation d’extrusion de profilés d’étanchéité vulcanisés avec du sel fondu.

Compact

Le nouveau système se concentre sur les applications à grande échelle dans des conditions exigeantes, par exemple dans le secteur de l’énergie, dans l’industrie alimentaire et des boissons ainsi que dans la construction mécanique.

Lead Center Special Sealing Industry (SSI) a mis en place une nouvelle ligne d’extrusion de profilés d’étanchéité avec du sel liquide pour la vulcanisation, ce qui représente une avancée majeure dans la technologie des processus.

La nouvelle ligne d’extrusion permet de fabriquer des profilés d’étanchéité avec un procédé entièrement nouveau pour Freudenberg, ce qui permet d’utiliser une plus grande variété de matériaux et de conquérir de nouveaux marchés.

Avec la méthode de cuisson liquide (LCM), les profilés extrudés sont vulcanisés dans du sel fondu à environ 200 °C, ce qui garantit un transfert de chaleur uniforme sans contact indésirable avec l’oxygène.

Le nouveau système LCM 19 est un système durable et autonome qui recycle le sel et l’eau et est donc respectueux de l’environnement. Il dispose également de deux extrudeuses mobiles de différents diamètres pour la flexibilité et la qualité.

Quand André Schmitt, Manager Operations, Extrusion Technologies Weinheim, parle de la nouvelle installation d’extrusion dans le bâtiment 197, il s’extasie rapidement. « C’est élémentaire pour nous, c’est une étape importante, un grand pas vers l’avenir. L’installation permet de fabriquer des profilés d’étanchéité avec un procédé entièrement nouveau pour Freudenberg. Nous pouvons désormais traiter une bien plus grande variété de matériaux et ainsi conquérir de nouveaux marchés ». Jusqu’à présent, les profilés de Freudenberg Sealing Technologies (FST) sont utilisés par exemple dans les roulements des éoliennes.

Jusqu’à présent, le Lead Center Special Sealing Industry (SSI) disposait de deux procédés pour la fabrication de profilés d’étanchéité. Dans le cas de l’extrusion continue, le profilé est vulcanisé directement dans l’installation au cours d’un processus automatisé. Le processus de réticulation a lieu – comme son nom l’indique – dans un processus continu. Pour cela, le profilé est passé dans un four à micro-ondes à rayonnement ultra haute fréquence (UHF) ainsi que dans un canal d’air chaud. Un chauffage ultérieur n’est pas nécessaire, le produit sort de l’installation prêt à être expédié. Dans le deuxième procédé, l’extrusion discontinue, les profilés extrudés sont placés à l’état brut sur une plaque – comme pour la cuisson des biscuits à éclaboussures – puis vulcanisés à la vapeur dans des autoclaves, comme dans une cocotte-minute, et enfin lavés et finis.

Grâce à son haut degré d’automatisation, le procédé continu offre de nombreux avantages : une grande stabilité du processus, une qualité élevée et constante des pièces ainsi que des temps de passage courts. Mais : tous les matériaux ne peuvent pas être vulcanisés au micro-ondes. Pour les matériaux réticulés au soufre, cela fonctionne parfaitement. Mais dès que les matériaux utilisent des peroxydes pour la réticulation, ils réagissent involontairement avec l’oxygène de l’air dans le four à micro-ondes et forment une surface collante.

Comme pour la friture dans la cuisine

La solution s’appelle Liquid Curing Method, en abrégé LCM. Le « liquide », c’est-à-dire le liquide utilisé pour la vulcanisation, est du sel liquide. Dans ce procédé continu, le profilé extrudé est vulcanisé dans un sel fondu à une température d’environ 200 degrés Celsius. Le sel assure un transfert de chaleur uniforme sans le contact indésirable avec l’oxygène. « C’est comparable à la friture dans la cuisine. Sauf que nous n’utilisons pas d’huile chaude, mais du sel chaud », explique Schmitt.

Le bac à sel de la nouvelle installation FST mesure 19 mètres de long, ce qui explique son nom, LCM 19. Au total, l’installation s’étend sur 36 mètres, presque sur toute la longueur de la halle. La pièce maîtresse est le bain de sel, qui se divise en deux sections. Sur la section de ruissellement de sept mètres de long, le profilé est d’abord « douché » avec du sel liquide chaud, ce qui provoque la vulcanisation de la peau extérieure. Cela assure la stabilité de la forme, avant que le profilé ne soit entièrement plongé dans le sel chaud lors de l’étape suivante du processus, puis tiré dans la cuve sur le parcours à rouleaux de douze mètres de long.

Le profil est ensuite secoué sur la section de battage afin de faire tomber le sel liquide. Vient ensuite une section combinée de lavage, de refroidissement et de soufflage, sur laquelle le sel restant est éliminé et le profilé refroidi à température ambiante.

Deux extrudeuses

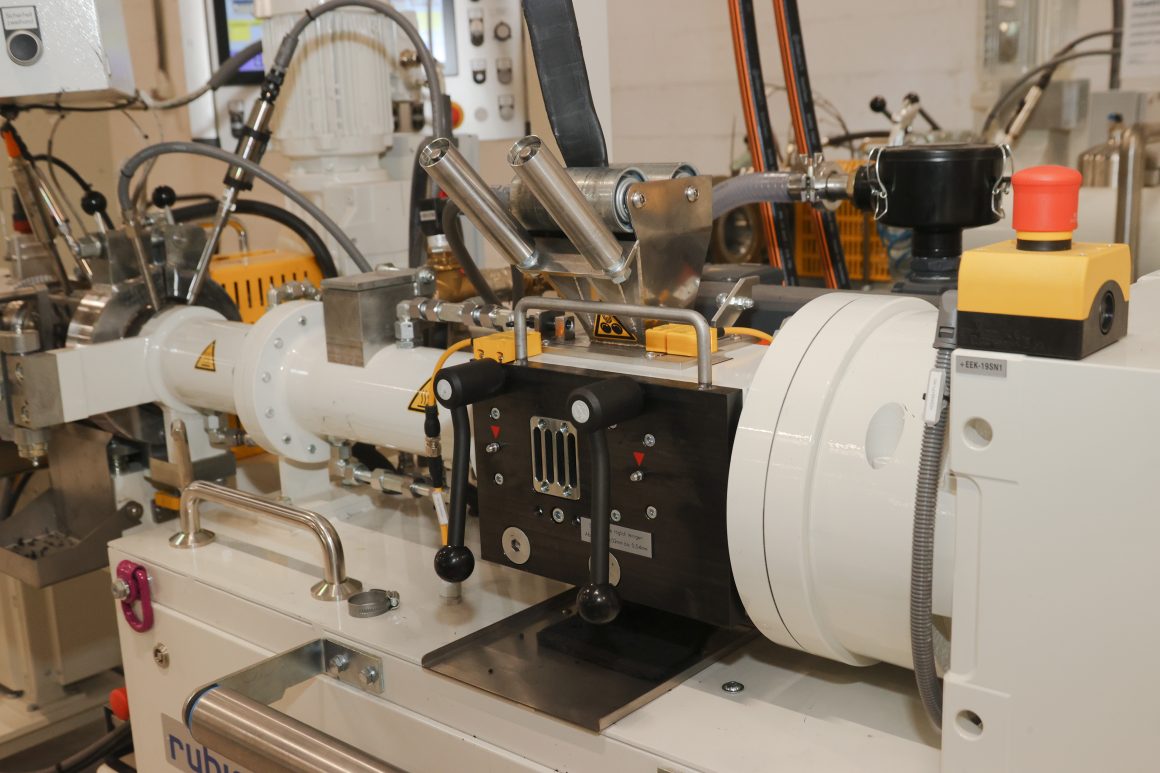

Tout au bout de l’installation, l’élément d’entraînement est ce que l’on appelle l’extracteur à chenilles. Tout au début, l’extrudeuse. En termes de flexibilité et de qualité, il est important de le mentionner : La nouvelle installation dispose même de deux extrudeuses mobiles. Elles ont des diamètres différents – pour les profilés filigranes ainsi que pour les sections transversales filigranes à gigantesques. Les deux extrudeuses sont en outre équipées de pompes à engrenages. Ces agrégats compensent les variations de pression lors de l’extrusion et assurent ainsi un flux de matériau régulier.

Important d’un point de vue environnemental : l’ensemble du LCM 19 constitue un système fermé. Le sel et l’eau de lavage sont recyclés, réintroduits dans le processus et réutilisés.

« Nous disposons désormais de tous les procédés d’extrusion courants, auxquels nous pouvons avoir recours en fonction des exigences des clients. Cela nous offre une plus grande flexibilité dans le choix et le développement des matériaux pour de nouvelles applications. Nous pouvons désormais travailler avec tous les matériaux courants », explique Schmitt. Cela signifie que les clients peuvent accéder à un portefeuille élargi de matériaux Freudenberg de haute qualité, qu’ils connaissent peut-être déjà pour les avoir moulés. Beaucoup de ces matériaux sont homologués pour certaines applications, par exemple l’homologation FDA par la Food and Drug Administration (FDA) américaine, qui permet la commercialisation de joints dans l’industrie américaine de l’alimentation et des boissons. En résumé, FST peut désormais commercialiser ses compétences en matière de matériaux ainsi que son expertise en matière d’application et de conception, couplées à ses compétences en matière de fabrication issues du bain de sel.

La nouvelle installation a été livrée début avril, puis montée, contrôlée du point de vue de la sécurité et testée lors de nombreux essais. De grandes quantités seront bientôt produites pour les premières commandes de clients. L’attention et l’offre se portent désormais par exemple sur les profilés qui assurent l’étanchéité des cellules des électrolyseurs. Cela exige une grande résistance aux alcalis et à l’oxygène, ce que les matériaux Freudenberg sont capables de faire.

L’accent est mis sur les applications de grandes dimensions avec des conditions exigeantes qui nécessitent des matériaux de haute qualité. En font partie, outre le secteur de l’énergie avec les applications d’hydrogène et les éoliennes offshore ainsi que l’industrie alimentaire et des boissons, la construction mécanique. Les grands joints de couvercles dans les installations de brasage, qui sont exposés à des températures élevées et à des vapeurs agressives, en sont un exemple.