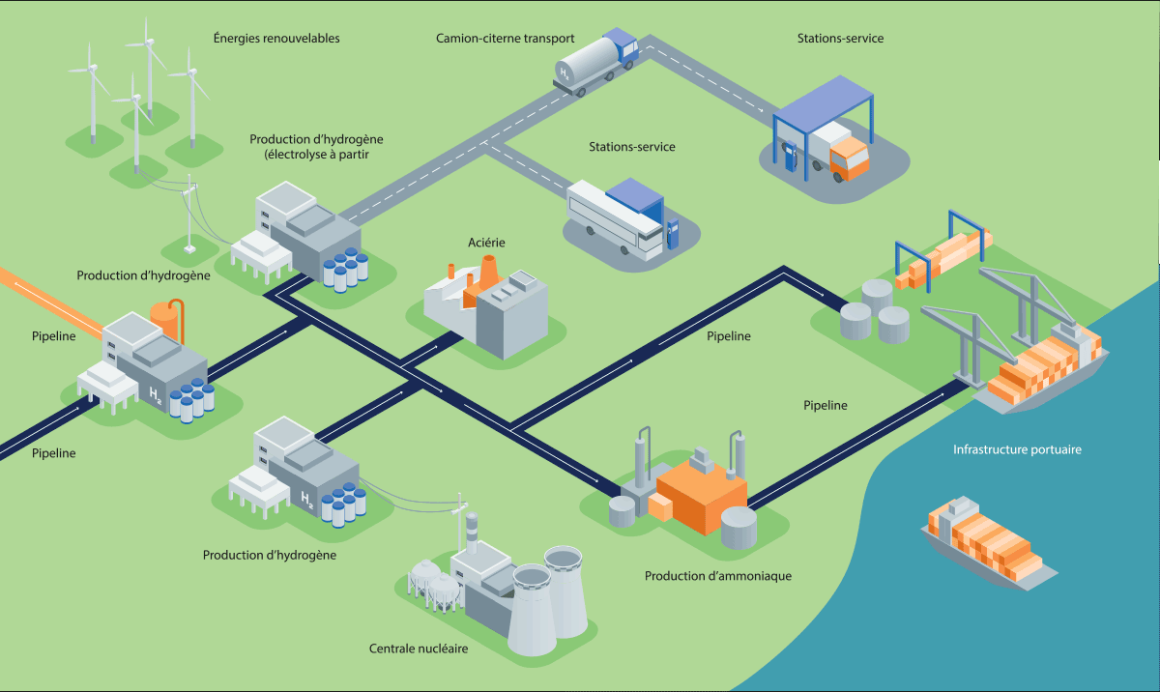

L’hydrogène « vert » ne peut que rarement être produit à peu de frais directement à l’endroit où il est nécessité en grande quantité. Une infrastructure de transport nouvelle, reliant producteurs et utilisateurs dans diverses régions du monde et assurant un transport efficient et sûr de cette source d’énergie et matière première, est donc nécessaire.

« L’accent est mis dans un premier temps sur l’industrie », déclare Dr Britta Mayerhöfer, Application Specialist Hydrogen. En effet, les branches industrielles, par exemple la chimie ou les raffineries produisent dès aujourd’hui dans leurs usines de l’hydrogène en grande quantité, pour des processus de synthèse. Il s’agit toutefois d’hydrogène « gris », provenant de sources d’énergie fossiles, principalement le gaz naturel. Dans ces secteurs, l’utilisation d’hydrogène « vert » pourrait réduire radicalement les émissions de CO2 dans les processus existants.

Dr Britta Mayerhöfer est Application Specialist Hydrogen chez Freudenberg Sealing Technologies.

« Pour cela, il serait tout d’abord nécessaire de relier les lieux de production d’hydrogène „vert“ – les installations d’électrolyse dans le pays ainsi que les terminaux d’importation dans les ports – aux sites des entreprises du secteur chimique », poursuit Britta Mayerhöfer. Ainsi par exemple, l’hydrogène pourrait – la technique d’étanchéité ayant été adaptée en conséquence – être transporté dans les pipelines de gaz naturel existants. Ceci permettrait en relativement peu de temps un effet positif important sur le climat.

Mais reste un cercle vicieux : par exemple l’élaboration d’un large réseau d’approvisionnement en hydrogène à l’échelle mondiale. « Il n’y a pas actuellement suffisamment d’hydrogène „vert“ pour justifier des investissements dans une infrastructure. Inversement, il est difficile d’investir dans l’hydrogène sans infrastructure appropriée », explique-t-elle, et elle ajoute : « Et puis l’hydrogène „vert“ reste nettement plus cher que l’hydrogène „gris“. »

Jusqu’ici, des retours d’expérience et des incitations économiques suffisants manquaient pour une utilisation d’hydrogène « vert » en grande quantité. « Il existe déjà de nombreux programmes de soutien, qui – avec un certain décalage – prennent lentement leur essor et aident l’industrie à investir dans la production, l’infrastructure et l’utilisation d’hydrogène „vert“ et à montrer la faisabilité technique à grande échelle », souligne Britta Mayerhöfer.

« En ce moment, de nombreuses possibilités de transport sont avancées, dont la rentabilité est différente selon les distances à couvrir », poursuit-elle. Transporter l’hydrogène sous forme de gaz exige une pression énorme pour le comprimer ; sous forme liquide, beaucoup d’énergie pour le refroidir, car il ne se liquéfie qu’à –253 ˚C. Il est aussi possible de le transformer en ammoniaque, méthanol ou méthane, et l’industrie chimique dispose ici de l’expérience nécessaire, mais les quantités à gérer seraient toutes autres.

Dans tous les cas, une infrastructure large et ramifiée constituée de ports, d’aires de chargement, de pipelines, d’entrepôts fixes, de station-service et de citernes pour les voies maritimes, routières et ferroviaires est nécessaire. « Nous avons déjà, en commun avec nos clients, trouvé de nombreuses solutions à petite échelle. Dès que l’évolution sera prévisible, nous pouvons passer immédiatement à l’échelle supérieure », assure Britta Mayerhöfer avec optimisme, certaine que FST peut, dans le domaine de l’hydrogène, marquer des points également au niveau de l’infrastructure. Les joints de compresseurs à piston haute technologie en sont un exemple (voir le post : Une mobilité climaneutre).