Le Lead Center Fluid Power Industry a fait preuve une nouvelle fois de sa compétence en matière de résolution de problèmes. L’équipe de Schwalmstadt a développé un racleur mis en œuvre sur les pistons de plaques vibrantes de Wacker. Ce racleur protège de la poussière la manette de gaz du vibrateur-compacteur, empêchant ainsi que celui-ci ne se bloque et tombe en panne.

Wacker Neuson, dont le siège principal est à Munich, est spécialisé dans les engins de chantiers et les compacteurs.

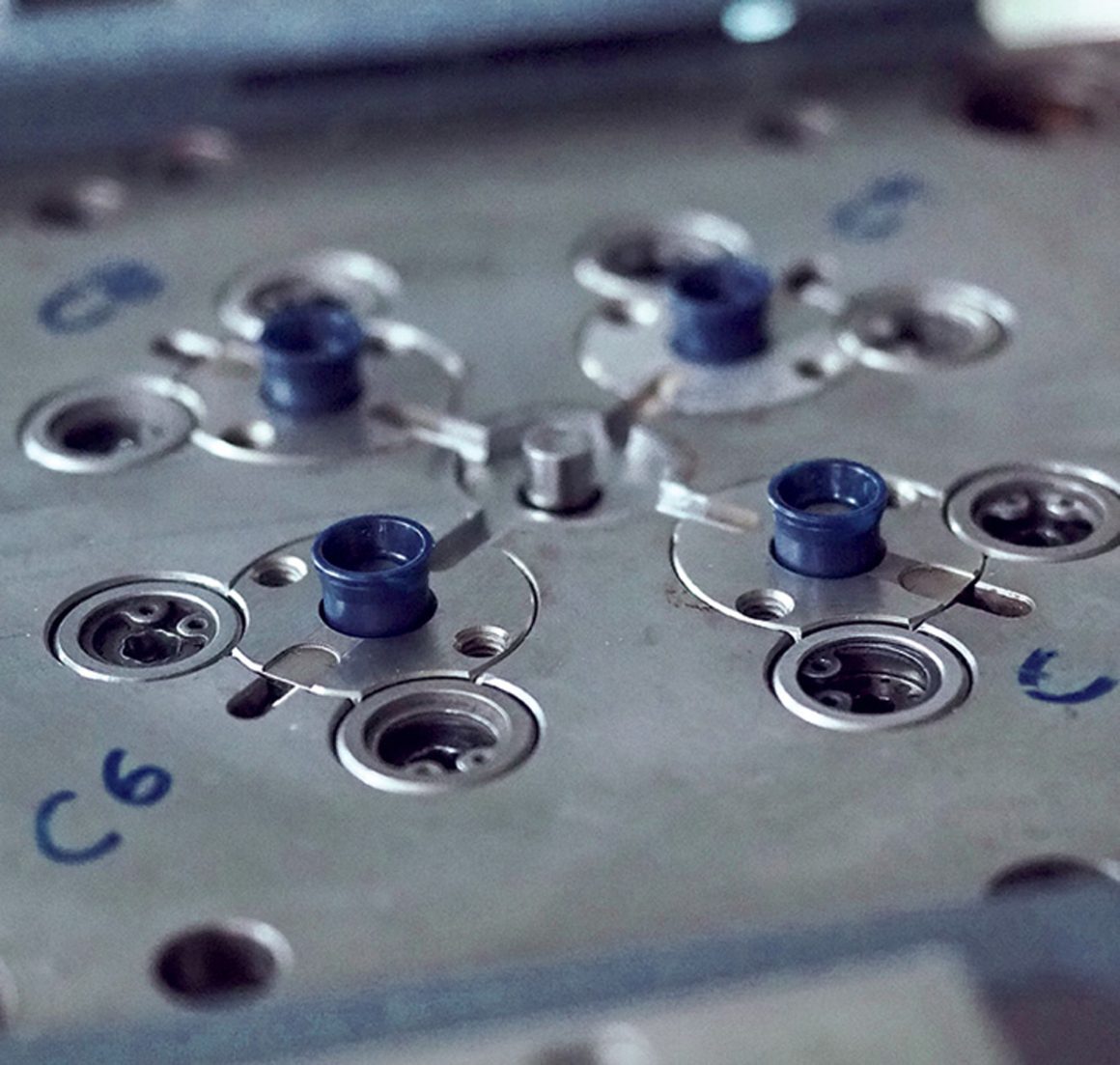

Au début de l’année, la société prit contact avec Freudenberg : sur une série de plaques vibrantes à essence actuelles, les pannes se multipliaient. Le problème était causé par la poussière soulevée, qui, avec le temps, encrassait la manette de gaz, ce qui rendait l’utilisation difficile et pouvait même entraîner un blocage complet. Gonzalo Barillas, Manager Engineering, et Simon Biesenroth, Professional Product Marketing du Lead Center Fluid Power Industry de Schwalmstadt, analysèrent le problème. « La principale fonction de la manette de gaz est le dosage manuel de l’arrivée de carburant », explique Simon Biesenroth. « Dans la conception d’origine du piston, il y avait deux joints toriques en matériau résistant aux produits chimiques, mais rien n’empêchait la contamination des pistons. Notre idée était d’adapter le design du piston et de mettre sur celui-ci, à l’intérieur, un simple racleur qui assure l’étanchéité des deux principaux points de contact du piston vers l’extérieur et empêche ainsi la pénétration de saletés. »

Simon Biesenroth, Professional Product Marketing à Schwalmstadt.

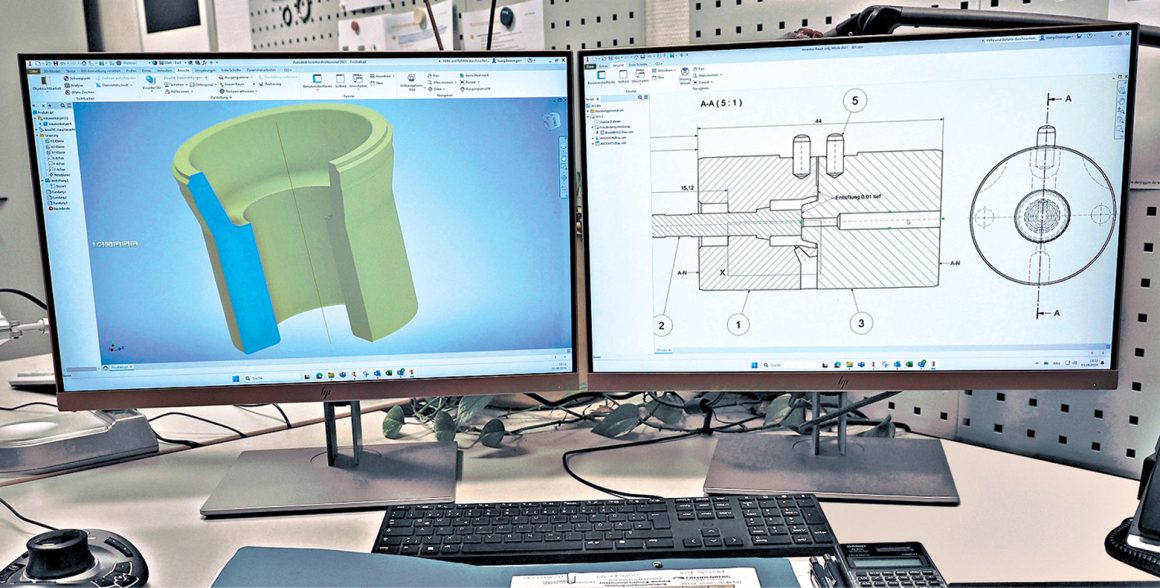

L’équipe optimisa le design à l’aide de simulations, et Wacker Neuson mit à l’essai les premiers échantillons de Xpress, qui surent convaincre par un très bon résultat. Le racleur devant être de très petite taille en raison de la cavité de montage, il fallait tout d’abord clarifier si le Lead Center pourrait le fabriquer. Les premiers essais se passèrent bien, et les premiers prototypes furent envoyés au client pour un nouveau test.

« À l’essai toutefois, les pièces glissaient du piston pendant le fonctionnement, du fait de leur surface lisse », raconte Simon Biesenroth, développeur de produits. « La solution était d’insérer une retenue sur le piston, sans modifier le design du joint », poursuit-il. « Le client voulait une solution rapide pour pouvoir continuer de produire la série en cours. La bonne coopération entre la construction d’outils, la fabrication et les processus d’échantillonnage et de validation nous a permis de mener à bien ce projet avec une grande efficacité. Les échantillons initiaux ont été produits et mesurés fin août, nous passons maintenant à la production en série. »