Znajomość odpowiedniej mieszanki gumowej do uszczelnienia to nauka, której Freudenberg Sealing Technologies (FST) poświęca się od dziesięcioleci. Najwyższej klasy elastomery opracowane i wyprodukowane we własnym zakresie oraz niestandardowe gumowo-metalowe części kompozytowe stanowią podstawę sukcesu FST. Jednocześnie FST rozszerza swoje portfolio materiałów. Nowe rynki i zastosowania w akumulatorach, ogniwach paliwowych lub elektrolizerach wymagają nowych materiałów o określonych właściwościach. Rozwój materiałów pozostaje kluczem do pomyślnej przyszłości firmy.

Alternatywa dla materiałów na bazie PFAS

Opracowanie własne zamiast PTFE

Firma FST opracowała wysokowydajny poliuretan odporny na hydrolizę, który oferuje znacznie lepsze właściwości niż konwencjonalne warianty PTFE. Hydroliza to rozszczepienie lub zniszczenie wiązań chemicznych – w konkretnym przypadku materiału uszczelniającego – w wyniku reakcji z wodą.

Firma FST pierwotnie opracowała nowy materiał do mobilnych zastosowań hydraulicznych w maszynach budowlanych w regionach o wysokiej wilgotności. Zgodnie z tym, wysokowydajny poliuretan przeszedł swój chrzest bojowy w uszczelnieniu tłoka w maszynach budowlanych. Jednak obecnie pojawiają się również zapytania z innych gałęzi przemysłu.

Jest ku temu wiele powodów: z jednej strony innowacyjny materiał imponuje wyjątkowymi właściwościami, w tym pod względem wydajności, odporności na media i odporności na zużycie. Umożliwia również uzyskanie wcześniej niemożliwych do uzyskania geometrii uszczelnień o niskim tarciu i zoptymalizowanych hydrodynamicznie. Co nie mniej ważne, stanowi opłacalną alternatywę dla perfluorowanych i polifluorowanych substancji alkilowych (PFAS), które były przedmiotem krytyki i spełniają surowe wymogi prawne.

Zmniejszenie śladu węglowego mieszanek polimerów dzięki zrównoważonym składnikom

Z eukaliptusa, trzciny cukrowej i plew zbożowych

Firma FST zobowiązała się do osiągnięcia neutralności klimatycznej do 2045 roku. Rozwój materiałów może pomóc zmniejszyć ślad węglowy produktów FST. Firma prowadzi badania nad zrównoważonymi substancjami, które mogą zastąpić składniki uzyskiwane wcześniej z paliw kopalnych w mieszankach polimerowych – głównie wypełniacze mineralne zapewniające większą wytrzymałość i sztywność.

Laboratoria badawczo-rozwojowe FST w Plymouth w USA wymieniły zrównoważone składniki i ich potencjalne źródła: Fosforan wapnia pochodzący z popiołu kostnego, przeciwutleniacz z roślin eukaliptusa, olej rzepakowy, łój wołowy, wypełniacze z lignin, które są niezbędne dla wytrzymałości na ściskanie i trwałości tkanek roślinnych, trzcina cukrowa, plewy zbożowe, guma z recyklingu … Wszystko może być przetwarzane na zrównoważone komponenty polimerowe. Pod warunkiem, że zrównoważone materiały zapewnią taką samą funkcjonalność uszczelnienia jak wcześniej – w tym celu muszą przejść szeroko zakrojone testy i oceny. I pod warunkiem, że zrównoważone materiały mogą być niezawodnie pozyskiwane w stałej jakości przez długi czas.

Przy okazji: w 2015 r. firma FST wprowadziła na rynek EPDM, który częściowo składa się z produktów ubocznych trzciny cukrowej. W tamtym czasie rynek nie był jeszcze na to gotowy. Obecnie klienci coraz częściej pytają, jakie zrównoważone materiały może zaoferować FST.

Bez niebezpiecznych dla zdrowia przyspieszaczy wulkanizacji

Zrównoważone standardy

Firma FST opracowała mieszanki elastomerowe, które nie wykorzystują etylenotiomocznika (ETU) w produkcji wyrobów z syntetycznego kauczuku chloroprenowego. ETU jest uważany za potencjalnie niebezpieczny dla zdrowia, ale był wcześniej używany jako standardowy akcelerator w sieciowaniu gumy z powodu braku alternatyw.

Innowacyjny, zrównoważony materiał FST sprawdza się już w produkcji seryjnej w praktycznym zastosowaniu w samochodach. Klienci potwierdzają jego wydajność, która spełnia również rosnące wymagania. Przemysł motoryzacyjny wykorzystuje nowe produkty wolne od ETU w mieszkach uszczelniających do uszczelniania połączeń w drążkach kierowniczych, wahaczach i wahaczach. Mieszki chronią ruchome części przed wpływami zewnętrznymi i wyciekiem smarów.

FST realizuje zatem nie tylko własne cele w zakresie zrównoważonego rozwoju. Jest również jednym z pionierów w opracowywaniu nowych, wolnych od ETU mieszanek elastomerowych i jest obecnie uważana za punkt odniesienia w tej dziedzinie.

Simriz®-FFKM cieszy się dużym popytem w Ameryce Północnej

Szybsza dostępność

Popyt na wysokiej jakości mieszanki perfluoroelastomerowe (FFKM) z rodziny Simriz® firmy FST wzrósł w Ameryce Północnej ponad dwukrotnie w ciągu ostatnich dwóch lat. Ten wysokiej jakości materiał jest szczególnie popularny w O-ringach, uszczelkach i membranach do zastosowań o krytycznym znaczeniu dla bezpieczeństwa w przemyśle lotniczym, transporcie płynów, rolnictwie i budownictwie.

Istnieje wiele powodów takiego stanu rzeczy: po pierwsze, wysoka jakość i wyjątkowe parametry techniczne materiału. Simriz przewyższa wszystkie inne FFKM dostępne na rynku i pomaga uniknąć kosztownych przestojów. Opatentowana struktura sieciowania, stabilność chemiczna i elastyczność elastomeru FST zapewniają ochronę uszczelnienia w ekstremalnych warunkach, odporną między innymi na agresywne chemikalia, wysokie obciążenia ciśnieniowe i temperatury do 325 stopni Celsjusza.

FST może również zdobyć punkty dzięki niemal natychmiastowej dostępności mieszanek Simriz – nawet w czasach wąskich gardeł i przerwanych łańcuchów dostaw, gdy inne produkty FFKM nie były dostępne na rynku. Wynika to z faktu, że firma FST jest zintegrowana pionowo aż do monomeru bazowego, co oznacza, że ma cały proces produkcyjny w swoich rękach i może również zaoferować standardowe uszczelki zamienne w ciągu kilku godzin.

W związku z ostatnimi sukcesami, FST instaluje nową komórkę produkcyjną dla zaawansowanego technologicznie materiału w swojej fabryce O-ringów w Santa Ana.

Tworzywa termoplastyczne do 1200 stopni Celsjusza

Gorący temat

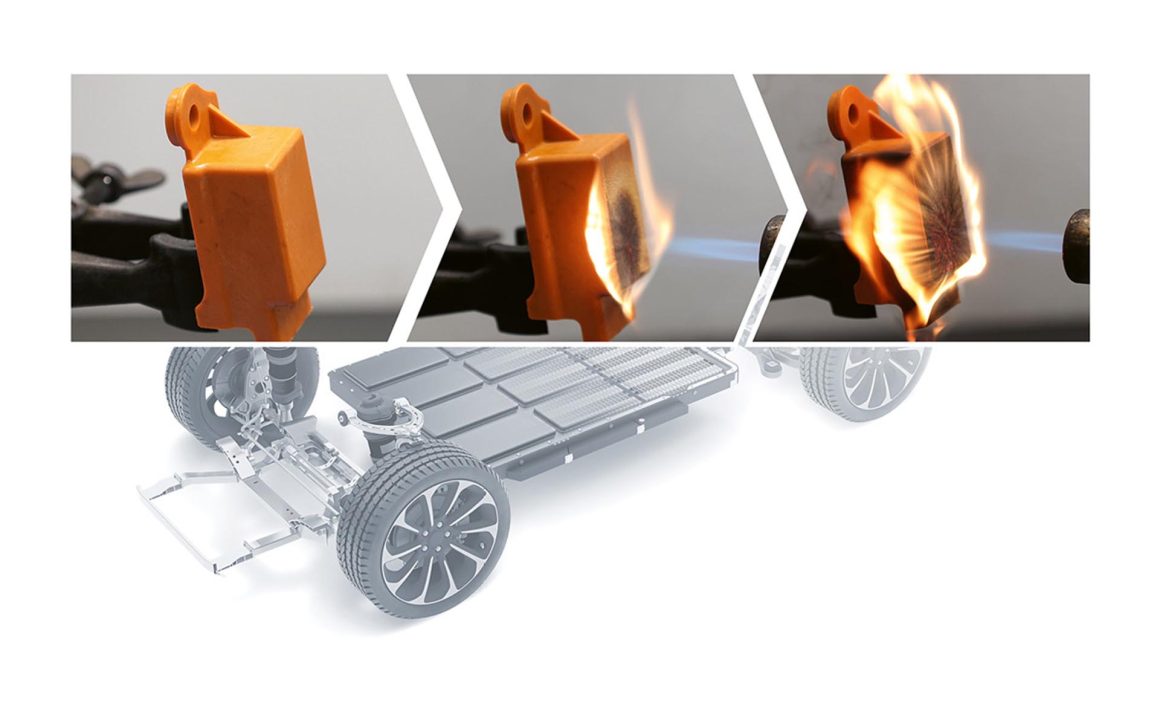

FST pomaga poprawić ochronę przeciwpożarową w samochodach elektrycznych dzięki nowej klasie materiałów. Materiał ten nosi nazwę Quantix ULTRA. Nowy materiał nie topi się ani nie zapala nawet w bardzo wysokich temperaturach do 1200 stopni Celsjusza.

W porównaniu z materiałami metalowymi, Quantix ULTRA jest lżejszy, co zmniejsza wagę i zużycie energii podczas transportu. Nadaje się również elastycznie w złożonych geometriach do szerokiego zakresu zastosowań o wysokich wymaganiach w zakresie ochrony przeciwpożarowej i lekkiej konstrukcji. Innowacyjny materiał jest obecnie po raz pierwszy wykorzystywany w produkcji seryjnej jako bariera przeciwpożarowa dla części układu chłodzenia w akumulatorach litowo-jonowych w samochodach elektrycznych.

Quantix ULTRA jest łatwy do przetwarzania w dużych ilościach za pomocą formowania wtryskowego. Opatentowany przez FST proces sieciowania przyczynia się do ekonomicznej produkcji. Materiałem bazowym jest odporne na temperaturę tworzywo termoplastyczne. Ukierunkowany dodatek wypełniaczy zwiększa stabilność mechaniczną nawet pod wpływem wysokiej temperatury. Dodatkowe sieciowanie łańcuchów molekularnych tworzywa sztucznego zapewnia, że element zachowuje swój kształt nawet w ekstremalnych warunkach. Właściwości materiału można dostosować do konkretnego zastosowania.

Nowe laboratorium testowe akumulatorów w USA

Więcej danych dla lepszych akumulatorów

Firma FST zainwestowała kilka milionów dolarów w rozbudowę swoich laboratoriów badawczo-rozwojowych w Plymouth (USA) o najnowocześniejsze laboratorium do testowania akumulatorów. Nowe stanowisko testowe umożliwia testowanie akumulatorów o wysokiej gęstości energii i mocy, a także ich komponentów. Możliwe jest nawet symulowanie rozładowania termicznego.

„W ten sposób uczymy się i uzyskujemy dane, które wpływają na rozwój naszych produktów i materiałów – materiałów, które przynoszą korzyści wielu rozwijającym się branżom i zastosowaniom” – wyjaśnia Chad Bauer, starszy wiceprezes ds. technologii i innowacji. „Nasze doświadczenie w opracowywaniu materiałów do ochrony przeciwpożarowej i zastosowań termicznych rozpoczęło się ponad 20 lat temu od naszych produktów lotniczych i opieramy się na tej wiedzy w zastosowaniach związanych z mobilnością elektryczną”.

Zaprojektowany przez ekspertów ds. materiałów wybuchowych

Nowe stanowisko testowe składa się z dwóch stalowych komór testowych o pojemności około 14,5 metra sześciennego, które znajdują się we wzmocnionym pomieszczeniu testowym. Komory, zaprojektowane przez ekspertów ds. materiałów wybuchowych, mieszczą ogniwa, moduły lub baterie podczas testów. Zostały one zaprojektowane tak, aby wytrzymać procesy termiczne w poszczególnych ogniwach, modułach i zestawach baterii o mocy do 25 kilowatogodzin – co odpowiada sile kilku kilogramów trotylu.

Liczne środki ostrożności gwarantują bezpieczeństwo zarówno wewnątrz, jak i na zewnątrz laboratorium i budynku. Korzystne dla środowiska: wielostopniowy układ wydechowy filtruje gazy i cząsteczki, które wydostają się z baterii podczas procesów termicznych.