Ancora una volta, il Lead Center Fluid Power Industry ha dimostrato la propria competenza nella risoluzione dei problemi. Il team di Schwalmstadt ha messo a punto un raschiaolio per i pistoni dei vibrocostipatori di Wacker. Questo componente è in grado di proteggere la leva dell’acceleratore del costipatore dalla polvere impedendole di bloccarsi e, quindi, di rompersi.

Wacker Neuson, che ha sede a Monaco di Baviera, è specializzata in attrezzature per l’edilizia e compatte.

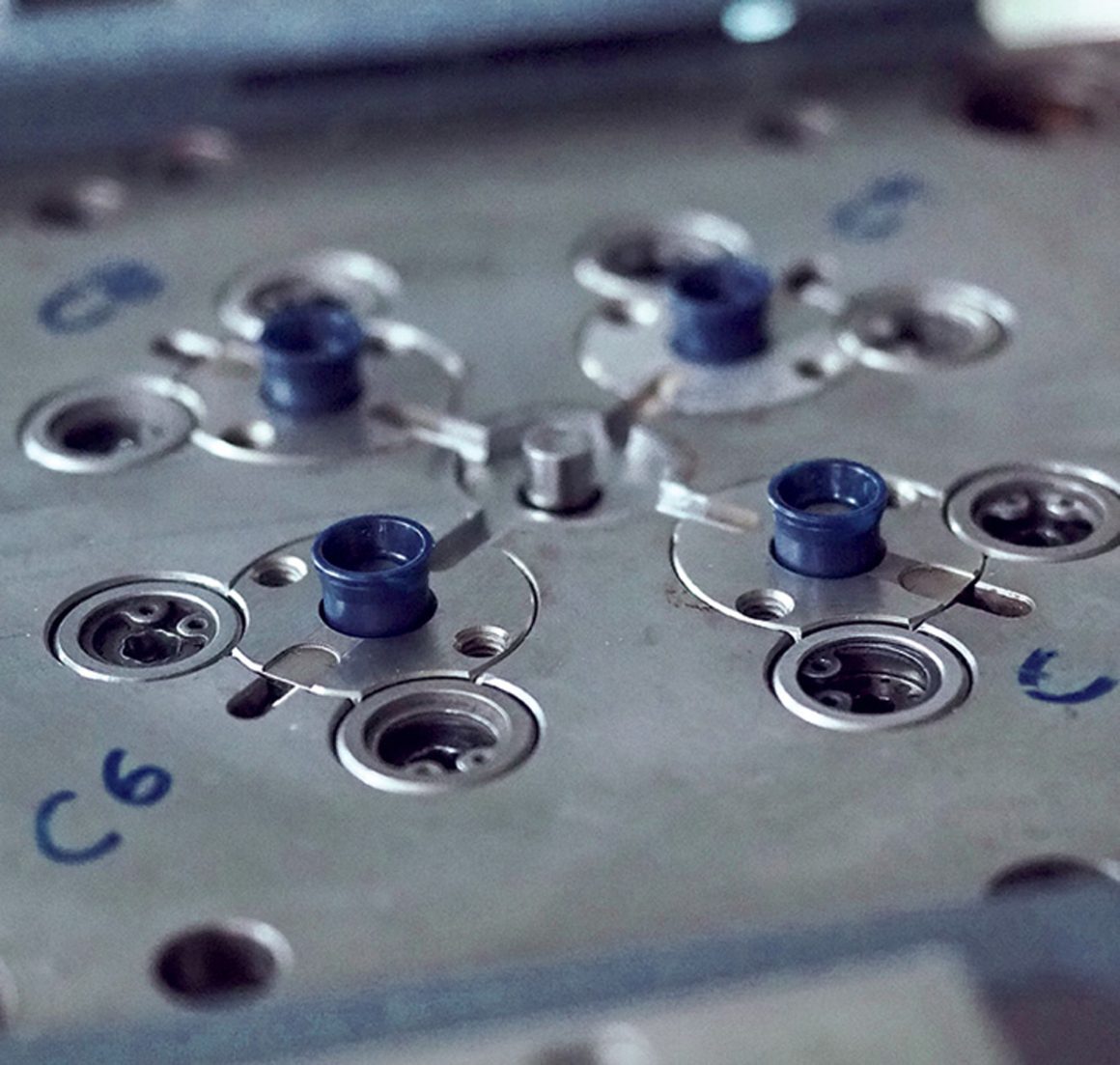

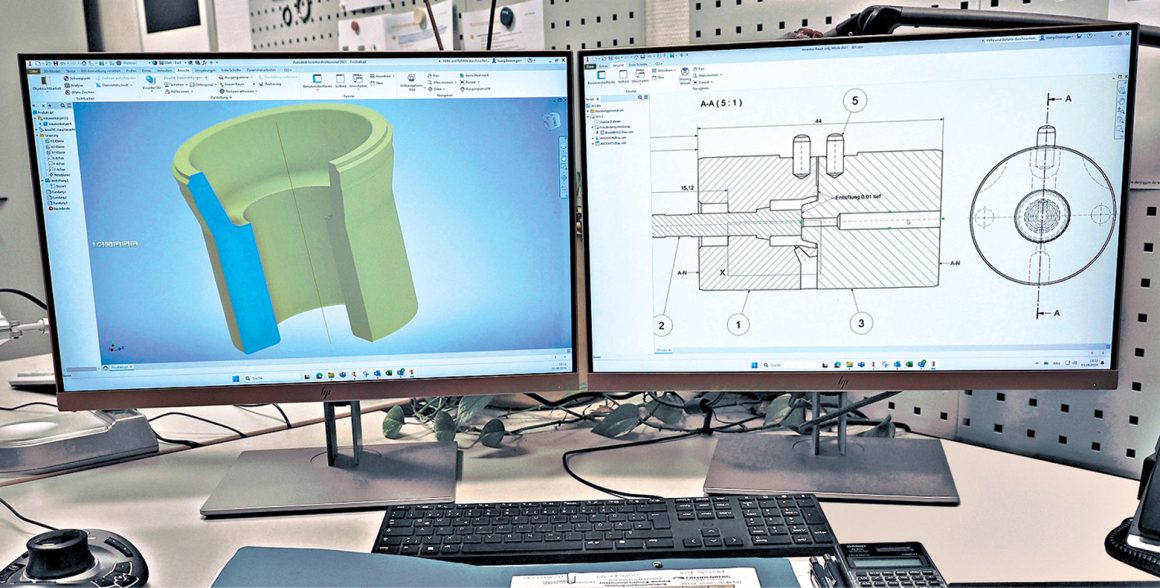

All’inizio dell’anno, l’azienda ha contattato Freudenberg perché in una serie di vibrocostipatori a benzina stavano registrando avarie sempre più frequenti. Il problema era dovuto alla polvere sollevata che, con il tempo, si depositava pesantemente sulle leve dell’acceleratore rendendone estremamente difficile l’uso fino al bloccaggio finale completo. Gonzalo Barillas, Manager Engineering, e Simon Biesenroth, Professional Product Marketing del Lead Center Fluid Power Industry di Schwalmstadt hanno analizzato il problema. “La funzione principale della leva dell’acceleratore è il dosaggio manuale dell’alimentazione carburante”, spiega Biesenroth. “Nel design originario del pistone, per la tenuta dell’area del carburante venivano utilizzati due o-ring in materiale resistente agli agenti chimici, ma non c’era nulla che proteggesse il pistone dalle contaminazioni. La nostra proposta di soluzione è stata quella di modificare il design del pistone e installare un semplice raschiaolio all’interno del pistone che sigilla il pistone verso l’esterno con due punti di contatto principali, impedendo così la penetrazione di sporcizia”.

Simon Biesenroth, Professional Product Marketing di Schwalmstadt.

La squadra ha ottimizzato il progetto mediante varie simulazioni e Wacker Neuson ha testato i primi campioni di Xpress, che hanno dato ottimi risultati in prova. Per potere essere inserito nella cavità di montaggio, il raschiaolio doveva essere estremamente piccolo; quindi, era necessario innanzitutto chiarire se il Lead Center sarebbe stato in grado di produrlo. Le prove di produzione sono andate bene e il cliente ha ricevuto i primi prototipi per un nuovo test.

“Durante il test di questi prototipi, però, le parti scivolavano lungo il pistone, cosa dovuta alla loro superficie liscia”, racconta Biesenroth. “La soluzione era inserire un fermo sul pistone senza andare a modificare il design della guarnizione”, continua il product developer. “Il cliente era interessato a una soluzione rapida per poter continuare a produrre la serie in corso. Grazie all’ottima collaborazione tra il reparto di tooling, la produzione e i processi di campionatura e approvazione, siamo stati in grado di realizzare l’intero progetto con grande efficienza. Alla fine di agosto sono state prodotte e misurate le prime prove preliminari. Adesso possiamo dare il via alla produzione di serie”.