Tout comme les trois années précédentes, les six équipes gagnantes du concours « We all take care ! » de Freudenberg Sealing Technologies (FST) soumirent leurs projets virtuellement au jury – et donc de manière pratiquement carboneutre. L’un d’entre eux fut sélectionné pour représenter FST au concours mondial du Groupe Freudenberg : le projet « FSS5 Digitalization App » de North Shields (GB). L’an dernier, 25 sites différents avaient proposé en tout 33 sujets, relatifs à une plus grande sécurité au travail, à la protection de la santé du personnel, à la protection de l’environnement et reflétant la responsabilité sociale de l’entreprise.

Responsabilité sociale d’entreprise

Protection de l’environnement, efficience matérielle et efficacité des ressources

Gestion de la santé au travail

Sécurité au travail

Risques des sites et gestion des urgences

Le vainqueur vient une nouvelle fois de North Shields

NORTH SHIELDS | ANGLETERRE

Pour la deuxième fois après 2017, le site de North Shields, de la division Fluid Power, représenta FST au concours de Freudenberg « We all take care ! » le 3 mai, par une appli développée en propre. Cette fois, l’équipe anglaise entra en lice avec sa « FSS5 Digitalization App ».

Le projet de cette année est une application qui permet de numériser entièrement les listes de contrôle de sécurité des machines et les processus qui les régissent. Les documents papier, plus sujets à des erreurs, deviennent superflus, et l’état de sécurité des machines peut désormais être consulté en temps réel. Il en résulte une plus grande transparence et une précision accrue. Cette solution a été développée par l’équipe du nord de l’Angleterre elle-même à l’aide de la Microsoft Power Platform, et peut être facilement transférée à d’autres listes de contrôle et installations – et donc être utilisée sur d’autres sites. Ce projet illustre ainsi parfaitement l’essence des « We all take care ! » Awards : apprendre des expériences et des réussites des autres et utiliser ces exemples pratiques pour initier des améliorations dans son propre domaine de travail.

Ce projet « We all take care ! » représenta FST en mai au concours global de Freudenberg.

Tout le monde veille sur tout le monde

Findlay | É.-U.

Au site de FST à Findlay, en Amérique du Nord, tous les membres du personnel se concentrent sur la sécurité de l’environnement de travail. De plus, une équipe « Safety Seal » spécialement mise en place pour cela a pour tâche d’améliorer le programme de sécurité comportementale à Findlay, afin d’accroître ici de manière ciblée la sensibilisation à ce sujet dans les trois postes de production et les unités commerciales (Fluid Power Automotive, Special Sealing Automotive et Components).

La mission principale de l’équipe « Safety Seal » est une amélioration continue de la sécurité dans l’usine – l’objectif restant le zéro accident. Des équipes correspondantes opérèrent dans les trois postes.

Un programme de sécurité comportemental existe à Findlay depuis 2019. Ses principaux points : la sécurité passe avant toute chose, chacun en est responsable, chacun fait attention à soi-même et aux autres.

Les équipes « Safety Seal » observent et interviennent lorsqu’elles détectent des risques potentiels. Concrètement, elles constatèrent qu’il arrive que les ouvriers se coupent, glissent, trébuchent ou tombent. L’équipe consigna ces risques sur des fiches d’observation spécialement conçues à cet effet. Un membre de l’équipe « Safety Seal » réalisa des illustrations destinées à renforcer par la voie visuelle la prise de conscience des règles et des directives de sécurité, illustrations affichées dans les zones particulièrement fréquentées de l’usine afin qu’elles soient bien visibles.

Pour sensibiliser l’ensemble du personnel à ces sujets, ces équipes font part régulièrement de leurs observations. Grâce à elles, et par une amélioration continue de la culture de sécurité du site, Findlay, en 2022, a atteint son objectif : aucun accident exigeant de soins médicaux ou de journée d’absence. Pour le site, ce fut le meilleur résultat jamais obtenu en matière de sécurité.

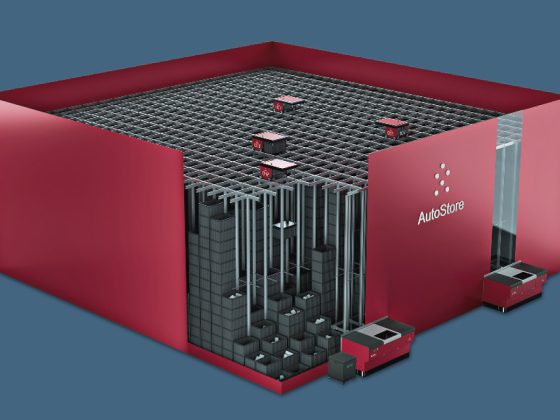

Sans chariot à fourche grâce à Lenny et Gizmo

WEINHEIM | ALLEMAGNE

Dans les ateliers de fabrication, les chariots à fourche peuvent constituer un danger pour le personnel. Les responsables de Mixing Facilities avaient recherché des alternatives appropriées. Celles-ci toutefois étaient souvent tout aussi dangereuses ou affectaient considérablement le travail des ouvriers. Mais compte tenu de l’espace restreint et de la quantité des composants initiaux et des marchandises à transporter, il était indispensable de trouver une solution.

Depuis 2021, deux robots autonomes mobiles (AMR) sont désormais en service, affectueusement appelés « Lenny » et « Gizmo » par le personnel, et qui approvisionnent avec fiabilité les divers postes de l’atelier de mélange. Les AMR font leur travail avec une grande efficacité, mais ne sont pas dangereux pour leurs collègues humains. Ils s’orientent grâce à un plan préalablement enregistré et n’ont pas besoin d’autres aides à la navigation. Grâce à des capteurs montés sur leur pourtour, ils voient également si quelqu’un se trouve derrière eux. Si un obstacle surgit soudainement et qu’un AMR le heurte légèrement, un pare-chocs se déclenche et le robot s’arrête. Cela minimise le risque d’accident et augmente la sécurité au travail.

Depuis le mois octobre 2022, il n’y a plus de chariot à fourche dans la zone de production de Mixing Facilities, seul l’entrepôt en compte encore un, mais celui-ci sera remplacé bientôt également par un robot. « Lenny et Gizmo transportent tout ce qui doit être amené à la chambre de mélange, et de là aux pétrisseurs », rapporte Annette Reisner-Schaab, qui, fin mars, présenta le projet au jury de « We all take care ! ». En font partie par exemple les matériaux utilisés pour les mélanges, tels que le caoutchouc, la suie, les produits de réticulation, les huiles, les agents de charge et bien d’autres produits encore.

Autonomes, ces deux robots font quelque 180 livraisons par jour, trajets réalisés autrefois par des chariots à fourche, ce qui représentait 8.000 km/an, soit le trajet de Weinheim à Mumbai !

Ces véhicules autonomes évoluent à une vitesse constante, ne se laissent pas distraire et veillent, grâce à leurs capteurs, à ne blesser personne. Et ils contribuent à des économies. Les frais causés par la collision de chariots contre les rayonnages, les portes et autres engins s’élevaient autrefois à 40.000 euros par an.

Réduire, récupérer, exploiter des ressources

CHENNAI | INDE

Dans le domaine de l’environnement, l’usine de Freudenberg-NOK (India) a vraiment de grands projets. Elle s’est notamment proposé de réduire de 19 % en tout ses émissions de CO2 en 2021 et 2022. D’ici la fin de 2023, elle veut même les réduire de 48 %. Pour 2045, les responsables se sont fixé comme objectif d’atteindre la neutralité climatique.

L’un des facteurs de ce succès fut la production d’énergie à partir de ressources appropriées, et la réduction de l’empreinte écologique négative du site. L’accent fut mis ici sur les trois grands « R » : la réduction de la consommation d’énergie, la récupération d’énergie et les ressources nécessaires pour répondre aux besoins énergétiques.

Plus de 50 % de la consommation totale des installations de production sont causés par des pompes et des tours de refroidissement (« chiller » et « cooling tower »). Aussi, les responsables initièrent deux projets afin de réguler la vitesse de ces deux types d’installations de telle sorte qu’elles consomment moins d’énergie.

Une analyse interne ayant montré que les installations de ventilation étaient très énergivores, l’équipe se fixa pour objectif de réduire de 10 % la charge de refroidissement. D’autre part, les portes roulantes de l’atelier furent munies d’une commande automatique à capteur de mouvement. Afin d’éviter que la chaleur ne pénètre dans l’atelier, la porte se ferme automatiquement au bout de 60 secondes. Cette seule mesure permet une économie de 4 % de la totalité des émissions de CO2.

À Chennai, le soleil brille en moyenne 317 jours par an. La surface du toit de l’usine est assez grande pour l’installation de panneaux photovoltaïques permettant la production de 1,27 mégawatt d’électricité « verte », et par suite une baisse de 11 % des émissions de CO2. L’achat renforcé d’électricité d’origine éolienne permet de réaliser des économies supplémentaires.

Dans la production, de l’air comprimé est nécessaire pour les machines de moulage et les pétrisseurs. Jusqu’à présent, la pression était réglée pour cela à 7 bars. Une analyse révéla que les pétrisseurs ne nécessitent que 6 bars et les machines de production 4 bars seulement. Cette réduction de la pression permet à l’usine des économies de CO2 supplémentaires de 1 %.

Un autre projet contribua au succès : 3 % d’émissions de CO2 purent être économisés à Chennai par le passage du fuel au gaz, rendu possible par de simples petites modifications du brûleur.

Le bain de dégraissage se rafraîchit

WEINHEIM | ALLEMAGNE

Pour qu’un élastomère adhère parfaitement à un support métallique après le moulage, ce dernier doit auparavant être nettoyé, dégraissé et prétraité. Ceci a lieu dans une installation de phosphatation. Cette étape du processus consomme beaucoup d’énergie, mais est indispensable pour que l’élastomère et le métal adhèrent durablement l’un à l’autre. Une équipe interdisciplinaire a développé un procédé de phosphatation moins énergivore. Y ont contribué des spécialistes de Technology & Innovation (T&I), du Lead Center Oil Seals Industry, de l’Application Center Transmission & Driveline (tous de FST) et l’entreprise-sœur SurTec.

Compte tenu de l’importante augmentation des coûts de l’énergie et des objectifs de durabilité de l’entreprise, l’équipe de projet s’est fixé des objectifs élevés : réduire de 65 °C à 45 °C la température des bains de phosphatation pour le dégraissage, et réduire ainsi la consommation d’énergie de l’installation – afin de produire moins de dioxyde de carbone, de diminuer la quantité de produits chimiques utilisés, et par suite les déchets, ce qui se traduit en conséquence par une baisse des coûts des processus et des matières premières.

En tout, FST dispose de 14 installations de phosphatation propres : six en Europe, cinq aux É.-U., et trois en Asie. De plus, six entreprises de phosphatation externes travaillent pour l’entreprise.

L’entreprise-sœur SurTec a développé un bain basse température. FST a adapté le nouveau produit à ses propres processus ainsi qu’aux huiles d’emboutissage utilisées pour l’estampage. Ceci permet d’abaisser nettement la température de travail. « Ne serait-ce qu’à Weinheim, ceci a permis d’économiser 44 % de l’énergie nécessaire pour le dégraissage, ce qui correspond à environ 18 tonnes de CO2 par an » expliqua Dr Stanislaus Schmidt, Professional Materials Engineering à T&I à l’occasion de sa présentation au jury de « We all take care ! ». En d’autres termes, le nombre de kWh nécessaires a baissé de 204.600 à 113.568, ce qui correspond à la consommation de 70 ménages au lieu de 127.

Cette nouvelle technologie peut être mise en œuvre dans toutes les installations de phosphatation utilisées par FST. « Nous projetons pour l’avenir de réduire la température d’autres bains de nettoyage », poursuivit Stanislaus Schmidt. Les bains chimiques des installations de phosphatation actuelles sont chauffés et maintenus à des températures de 65 à 80 °C, ce qui entraîne une consommation d’énergie et des coûts importants, ainsi que des émissions de CO2 élevées et une empreinte écologique négative des produits de FST. En raison de la forte consommation d’énergie requise pour cette puissance de chauffage élevée, des technologies écologiques telles que des capteurs solaires ou des échangeurs thermiques ne peuvent jusqu’à présent être intégrés que difficilement dans le processus de phosphatation.

« Lors d’essais à l’usine, nous avons pu démontrer que cette nouvelle technologie fonctionne parfaitement pour nos besoins. C’est-à-dire que nous pouvons chauffer nos bains de dégraissage à l’avenir à une température de 20 °C inférieure. De plus, nous avons besoin de moins de produits chimiques pour obtenir le même résultat », déclare Stanislaus Schmidt. Effet annexe positif : ces températures plus basses permettront la mise en œuvre d’énergies renouvelables.

« La sédentarité est la nouvelle cigarette »

REMAGEN | ALLEMAGNE

« La sédentarité est la nouvelle cigarette », affirme le scientifique américain James Levine, mettant ainsi au pilori le fait de rester trop souvent assis. En effet, de nombreuses maladies chroniques sont dues à la sédentarité, dont l’effet sur la santé, selon James Levine, est aussi négatif que celui du tabac.

Beaucoup de gens aujourd’hui sont assis toute la journée : au bureau, en voiture, dans les transports en commun, sur le canapé. Vient s’y ajouter une charge de travail élevée et donc souvent un stress psychique ou physique. Thomas Castillon travaille chez FST à Remagen au service de Gestion Qualité de la division Accumulators ; parallèlement, il est entraîneur de fitness certifié. Concerné personnellement par la catastrophe naturelle désastreuse de l’Ahrtal en 2021, il sait comment des activités physiques peuvent contribuer à réduire le stress. Et il sait aussi de par son activité d’entraîneur que bouger renforce et améliore la santé mentale.

En commun avec l’Academy of Sports et Dr Jutta Gatter, HR Manager, il a développé de sa propre initiative un concept permettant au personnel de rester en forme même dans les périodes difficiles. Ainsi, entre autres, il propose par l’intermédiaire de Teams de petites pauses fitness pendant le travail quotidien. En font partie des exercices d’étirement pour la nuque, le dos, les épaules et les poignets. « Il est important de se réserver aussi de petites enclaves au quotidien et de faire de prendre de petites pauses mentales de quelques minutes », explique-t-il. Ceci permet d’éviter ou de réduire les maladies chroniques pouvant être causées par des activités la plupart du temps assises lors du travail de bureau. Un esprit sain dans un corps sain, donc, car, c’est prouvé, bouger améliore aussi les fonctions cérébrales.

Pendant le premier semestre 2022, Thomas Castillon a mis en place son concept et élaboré des programmes d’entraînement. Depuis août 2022, il propose chaque semaine une rencontre de 15 minutes sur Teams, qui comprend chaque fois différents axes d’entraînement permettant d’activer et de mobiliser l’ensemble du corps. « Ceci aide à rompre la routine quotidienne et à recharger les batteries mentales en bougeant activement », explique-t-il.

20 à 30 personnes participent à chaque séance. Grâce à Teams, il importe peu que les participants se connectent avec leur mobile ou au bureau. « Cette offre est très bien accueillie par le personnel – le feedback que Thomas Castillon reçoit est tout à fait positif », rapporte Marcus Darms, Operations Manager, qui présenta le projet au jury.