De nombreuses pièces produites par le Lead Center Special Sealing Industry (LC SSI) pour les applications Health & Safety sont extrêmement petites et exigent une précision au plus haut niveau des outils et des procédés de fabrication. En font partie les joints pour fraises de dentiste et les vannes de respirateurs artificiels.

Personne n’aime aller chez le dentiste – en particulier quand il s’agit de faire la chasse aux caries. Les fraises modernes tournent à 350.000 tours/minute et plus. Tout le monde connaît ce bruit, personne ne l’aime. Bon à savoir : grâce à un joint spécial du LC SSI de Reichelsheim, la fraise s’arrête instantanément quand le dentiste le veut – et ne continue pas de tourner, ce qui évite qu’elle ne pénètre inutilement en profondeur dans l’émail dentaire.

Ce joint spécial assure une mission double. D’une part, il protège de manière classique l’intérieur de la fraise contre les liquides ou particules qui pourraient y pénétrer. D’autre part, il fait effet de frein. La fraise est entraînée à l’air comprimé par l’intermédiaire d’une turbine. Pendant l’actionnement, un coussin d’air se forme entre l’arbre et le joint. Dès que l’apport d’air est arrêté, parce que le dentiste veut interrompre le traitement, le joint se colle à l’arbre et freine à l’aide de la force de frottement. Ceci semble presque paradoxe : alors que dans la plupart des applications d’étanchéité, il s’agit normalement de réduire au maximum les frottements, dans ce cas particulier, ils sont expressément voulus.

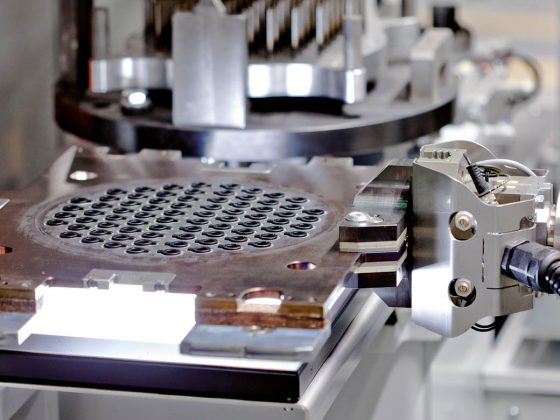

C’est là l’une des nombreuses applications médicales couvertes par le LC SSI, que ce soit pour des appareils de laboratoire, ou par exemple d’anesthésie. Un autre domaine d’utilisation sont les pièces en composite d’élastomère pour les électrovannes à 3/2 voies qui commandent le flux d’air des respirateurs artificiels. Au début de la pandémie du coronavirus en particulier, la demande dépassa ici nettement la normale. « Des pièces de ce type, aux tolérances extrêmement sévères, exigent des outils et des procédés de fabrication haute précision », ex- pose Tobias Gutsch, Marketing Produits LC SSI, soulignant l’une des compétences clé du Lead Center.

Une autre est la capacité de fabriquer des pièces selon le principe de l’Hygienic Design. Ceci ne joue pas seulement dans les applications pharmaceutiques un rôle de plus en plus important. La propreté, la résistance aux fluides de nettoyage et de désinfection et aux températures élevées, par exemple lors de la stérilisation – ces exigences sont quasiment identiques dans la technique médicale et la technique de transformation. Le LC SSI y répond par toute une gamme de matériaux haute performance, tels que le PTFE ou Simriz.

Les fleurons du Lead Center sont entre autres des micropièces de faible encombrement, légères et consommant peu de ressources, aux diamètres, bourrelets et épaisseurs minuscules, fabriquées pour une part dans des matériaux différents selon les applications. Portant un regard sur l’avenir, Dominik Linder, Developpement Produits LC SSI, parle par exemple de premiers prototype, en stade de pré-développement, pour des micropompes à insuline mobiles. Grâce à une nouvelle technique magnétique, ces pompes assurent un dosage non point en millilitres, mais de quelques microlitres seulement. À comparaison, une goutte d’eau serait un lac.