El Lead Center Special Sealing Industry abre nuevos caminos en la ingeniería de procesos y pone en marcha una línea de extrusión de perfiles de estanqueidad que vulcaniza con sal fundida.

Compacto

El nuevo sistema se centra en aplicaciones a gran escala en condiciones exigentes, por ejemplo en el sector energético, en la industria alimentaria y de bebidas y en la ingeniería mecánica.

Lead Center Special Sealing Industry (SSI) ha puesto en marcha una nueva línea de extrusión para el sellado de perfiles con sal líquida para vulcanización, que representa un gran avance en la tecnología de procesos.

La nueva línea de extrusión permite la producción de perfiles de sellado mediante un proceso completamente nuevo para Freudenberg, lo que permite utilizar una mayor variedad de materiales y abrir nuevos mercados.

Con el método de curado líquido (LCM), los perfiles extruidos se vulcanizan en sal fundida a unos 200 °C, lo que garantiza una transferencia de calor uniforme sin contacto indeseado con el oxígeno.

El nuevo sistema LCM 19 es un sistema sostenible y autónomo que recicla la sal y el agua, por lo que es respetuoso con el medio ambiente. Además, cuenta con dos extrusoras móviles de distintos diámetros para mayor flexibilidad y calidad.

Cuando André Schmitt, Director de Operaciones de Extrusion Technologies Weinheim, habla de la nueva línea de extrusión del Edificio 197, enseguida se entusiasma. «Esto es fundamental para nosotros, un hito, un gran paso hacia el futuro. El sistema nos permite producir perfiles de sellado mediante un proceso completamente nuevo para Freudenberg. Ahora podemos procesar una variedad mucho más amplia de materiales y abrir así nuevos mercados.» Los perfiles de Freudenberg Sealing Technologies (FST) se han utilizado hasta ahora, por ejemplo, en rodamientos para turbinas eólicas.

Hasta ahora, el centro puntero de Special Sealing Industry (SSI) disponía de dos procesos para fabricar perfiles de estanqueidad. En la extrusión continua, el perfil se vulcaniza directamente en el sistema en un proceso automatizado. El proceso de reticulación tiene lugar -como su nombre indica- en un proceso continuo. Para ello, el perfil se hace pasar por un microondas con radiación de frecuencia ultraalta (UHF) y un canal de aire caliente. No es necesario recalentar, el producto sale del sistema listo para su expedición. En el segundo proceso, la extrusión discontinua, los perfiles extruidos se colocan en una bandeja en estado bruto, después se vulcanizan con vapor en autoclaves, similares a una olla a presión, y por último se lavan y se acaban.

El proceso continuo ofrece muchas ventajas gracias a su alto grado de automatización: elevada estabilidad del proceso, alta calidad constante de las piezas y cortos tiempos de producción. Sin embargo, no todos los materiales pueden vulcanizarse en el microondas. Funciona excelentemente con materiales reticulados con azufre. Sin embargo, en cuanto los materiales utilizan peróxidos para la reticulación, reaccionan involuntariamente con el oxígeno atmosférico de las microondas y forman una superficie pegajosa.

Como freír en la cocina

La solución se llama Método de Curado Líquido, o LCM para abreviar. El «líquido» utilizado para la vulcanización es sal líquida. En este proceso continuo, el perfil extruido se vulcaniza en una sal fundida a unos 200 grados centígrados. La sal garantiza una transferencia de calor uniforme sin el indeseable contacto con el oxígeno. «Es comparable a freír en la cocina. Sólo que no utilizamos aceite caliente, sino sal caliente», explica Schmitt.

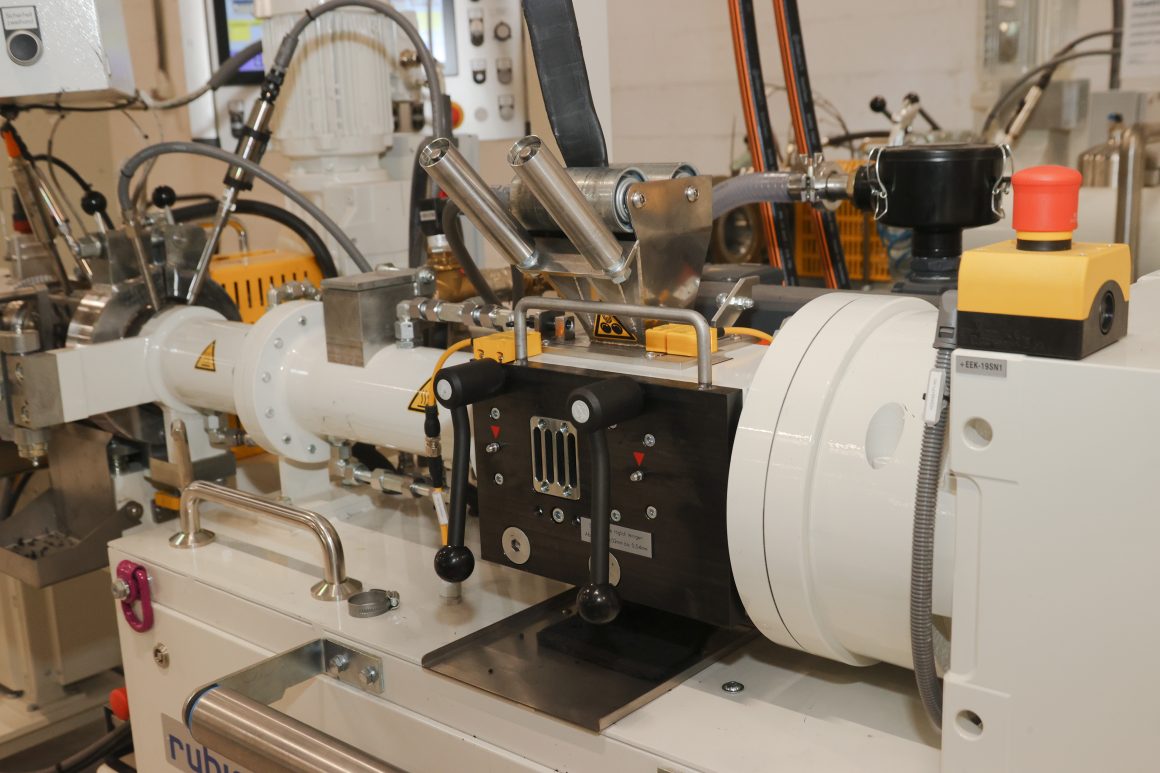

El salero del nuevo sistema FST mide 19 metros de longitud, lo que explica su nombre, LCM 19. En total, todo el sistema se extiende unos impresionantes 36 metros a lo largo de casi toda la pared de la sala. La pieza central es el baño de sal, dividido en dos secciones. En la sección de goteo, de siete metros de largo, el perfil se «baña» primero con sal líquida caliente, que vulcaniza la piel exterior. Esto garantiza la estabilidad dimensional antes de que el perfil se sumerja completamente en la sal caliente en el siguiente paso del proceso y se arrastre por la sección de rodillos de doce metros de longitud de la bañera.

A continuación, el perfil se agita en la sección de batido para que caiga la sal líquida. A continuación, se pasa a una sección combinada de lavado, enfriamiento y soplado, en la que se elimina la sal restante y el perfil se enfría a temperatura ambiente.

Dos extrusoras

La llamada oruga de arrastre se encuentra en el extremo del sistema como elemento de accionamiento. Al principio se encuentra la extrusora. Importante en términos de flexibilidad y calidad: La nueva línea dispone incluso de dos extrusoras móviles. Tienen diferentes diámetros, tanto para perfiles de filigrana como para filigranas de secciones transversales enormes. Ambas extrusoras también están equipadas con bombas de engranajes. Estas unidades igualan las fluctuaciones de presión durante la extrusión y garantizan así un flujo uniforme del material.

Importante desde el punto de vista medioambiental: todo el LCM 19 es un sistema autónomo. La sal y el agua de lavado se reciclan, se vuelven a introducir en el proceso y se reutilizan.

«Ahora tenemos acceso a todos los procesos de extrusión habituales, que podemos utilizar en función de las necesidades del cliente. Esto nos da más flexibilidad en la selección de materiales y el desarrollo de nuevas aplicaciones. Ahora podemos trabajar con todos los materiales habituales», afirma Schmitt. Esto significa que los clientes pueden acceder a una cartera ampliada de materiales Freudenberg de alta calidad con los que ya están familiarizados por el moldeo. Muchos de estos materiales cuentan con homologaciones para determinadas aplicaciones, por ejemplo la homologación de la FDA (Food and Drug Administration) de EE.UU., que es lo que permite comercializar precintos en la industria alimentaria y de bebidas estadounidense en primer lugar. En pocas palabras: FST puede comercializar ahora su competencia en materiales y su experiencia en aplicación y diseño, combinada con la competencia en fabricación del baño de sal.

El nuevo sistema se entregó a principios de abril, se montó, se comprobó su seguridad y se sometió a numerosas pruebas. En breve se fabricarán mayores cantidades para los primeros pedidos de clientes. Un nuevo enfoque y gama de productos incluye ahora los perfiles que sellan las celdas de los electrolizadores. Para ello se requiere una alta resistencia a los álcalis y al oxígeno, que los materiales de Freudenberg cumplen.

La atención se centra en aplicaciones a gran escala con condiciones difíciles que requieren materiales de alta calidad. Entre ellas figuran el sector energético, con aplicaciones de hidrógeno y turbinas eólicas marinas, así como la industria alimentaria y de bebidas y la ingeniería mecánica. Un ejemplo de ello son las grandes juntas de recubrimiento en sistemas de soldadura expuestos a altas temperaturas y vapores agresivos.