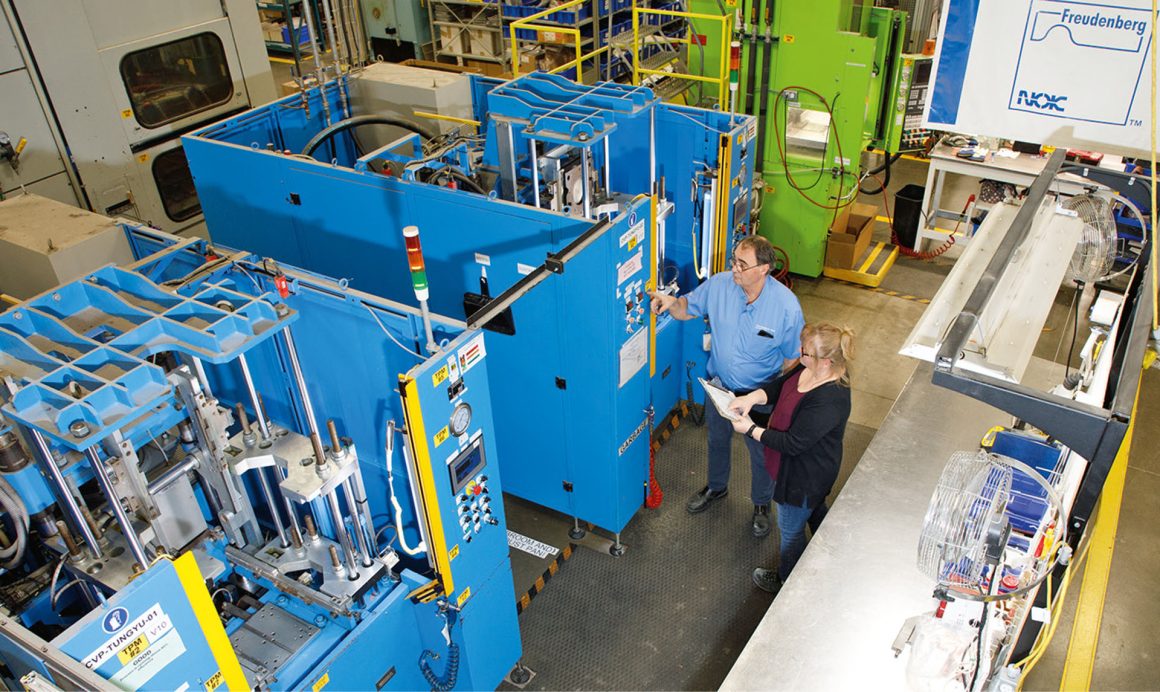

La fábrica de Freudenberg Sealing Technologies (FST) en Tillsonburg (Canadá) se encuentra en una región que se ha propuesto unos ambiciosos objetivos de desarrollo sostenible. Caer en la autocomplacencia con el resultado conseguido, no es una opción aquí. Al contrario: la meta es mejorar de forma continua los procesos que afectan el consumo de energía, independientemente de la fuente de producción de esta energía.

Tillsonburg está ubicada en Ontario, que además de ser la provincia más poblada de Canadá también es muy rica en recursos naturales. La provincia se ha marcado varios objetivos de desarrollo sostenible, entre otros, convertirse en CO2 neutra hasta 2035 e incluso reducir a cero hasta 2040 las emisiones de gases de efecto invernadero.

En el presente, Ontario obtiene energía a partir de tres fuentes: casi 51 por ciento de la energía nuclear, 39 por ciento de la energía hidráulica, la cual abunda gracias a los numerosas vías fluviales de la región, y diez por ciento de la energía eólica y solar.

La sede de FST en Tillsonburg se abastece automáticamente de esta combinación de fuentes de energía. Pero aunque la región ofrece un entorno ecológicamente responsable, los colaboradores de la sede se esfuerzan de manera activa en mejorar los valores de las emisiones y del consumo.

Buena combinación energética

Terry Chute, encargado en Tillsonburg del departamento HSE (Health, Safety, Environment), afirma que la sede no sólo quiere aprovechar al máximo las medidas existentes, sino que además busca activamente otras posibilidades de mejora. “Por la combinación de fuentes de energía de Ontario, en términos generales nosotros tenemos una media bastante buena en materia de emisiones de CO2”, afirma Chute. “No obstante, no dejamos de animar a reducir el consumo de corriente. En cuanto a sus objetivos, Ontario estaba un poco más avanzada que Freudenberg. Esto nos ayudó a reaccionar rápidamente en 2020 para atender los objetivos de desarrollo sostenible de Freudenberg”.

En opinión de Chute, el equipo de Tillsonburg ha actuado en varios frentes para reducir el consumo de energía, empezando por la integración de los dos equipos de enfriamiento de la sede. Antes había dos sistemas de enfriamiento de procesos, uno para la celda de inyección de silicona líquida, el otro para el enfriamiento de los demás equipos. Esta doble constelación no solamente duplicaba los costes de mantenimiento, sino que además generaba costes energéticos adicionales. Entonces se procedió a retirar el equipo de enfriamiento de la celda de silicona líquida y se conectó el otro al sistema principal para de esta forma crear un sistema completo. Con esta medida se disminuyeron tanto los costes de mantenimiento como también la cantidad de glicol, un tipo de anticongelante usado en los sistemas de enfriamiento industriales. Por lo demás, el glicol circula por el sistema de admisión de aire fresco para recuperar el calor emitido y calentar con éste la fábrica en invierno.

Adicionalmente se ha reducido de cuatro a dos las bombas con velocidad variable. Las cuatro bombas previas tenían una potencia de 10 PS y tenían un régimen de servicio continuo, con independencia de si ello era necesario o no. Estas han sido sustituidas por dos nuevas que pueden trabajar a una potencia de 7,5 PS y a una velocidad variable en función de la necesidad.

Por otro lado, Chute y su equipo se encargaron de retirar un compresor refrigerado por líquido, que se usaba como equipo de repuesto en la fábrica, e instalaron un compresor de velocidad variable. También con éste se puede recuperar el calor emitido para calentar la nave de útiles adyacente, reduciendo de esta forma los costes de corriente y de calefacción. Asimismo, el sistema se ha vinculado a un plan de mantenimiento para evitar fugas de aire y garantizar un funcionamiento eficiente.

Las inversiones son un negocio rentable

Todas las lámparas se han sustituido por lámparas LED con sensores de conexión automática. Gracias a esto se redujo el consumo energético en más de 259.000 kilovatios hora (kWh), lo cual equivale a un ahorro anual de 40.000 dólares. “Si bien la inversión inicial en lámparas LED generó gastos, pero con el empleo apropiado estos se van a amortizar en menos de dos años”, comenta Chute.

Otra mejora efectuada en la fábrica es, por ejemplo, la reducción de tamaño del autoclave por vapor, un sistema que sirve para solidificar las piezas y los componentes producidos. Ahora se necesita menos vapor para el llenado y para el mantenimiento de la presión durante el régimen de servicio.

A pesar de todas estas mejoras, los colaboradores de Tillsonburg piensan todo el tiempo en lo que pueden hacer para reducir las emisiones más aún y no caer en la autocomplacencia con el resultado obtenido. “Para nosotros es importante buscar las posibilidades de reducción en todas las áreas de nuestra sede. Si uno observa la suma de todos estos esfuerzos, uno aprecia la gran diferencia que pueden producir con el tiempo unas medidas en apariencia pequeñas”, dice Chute.