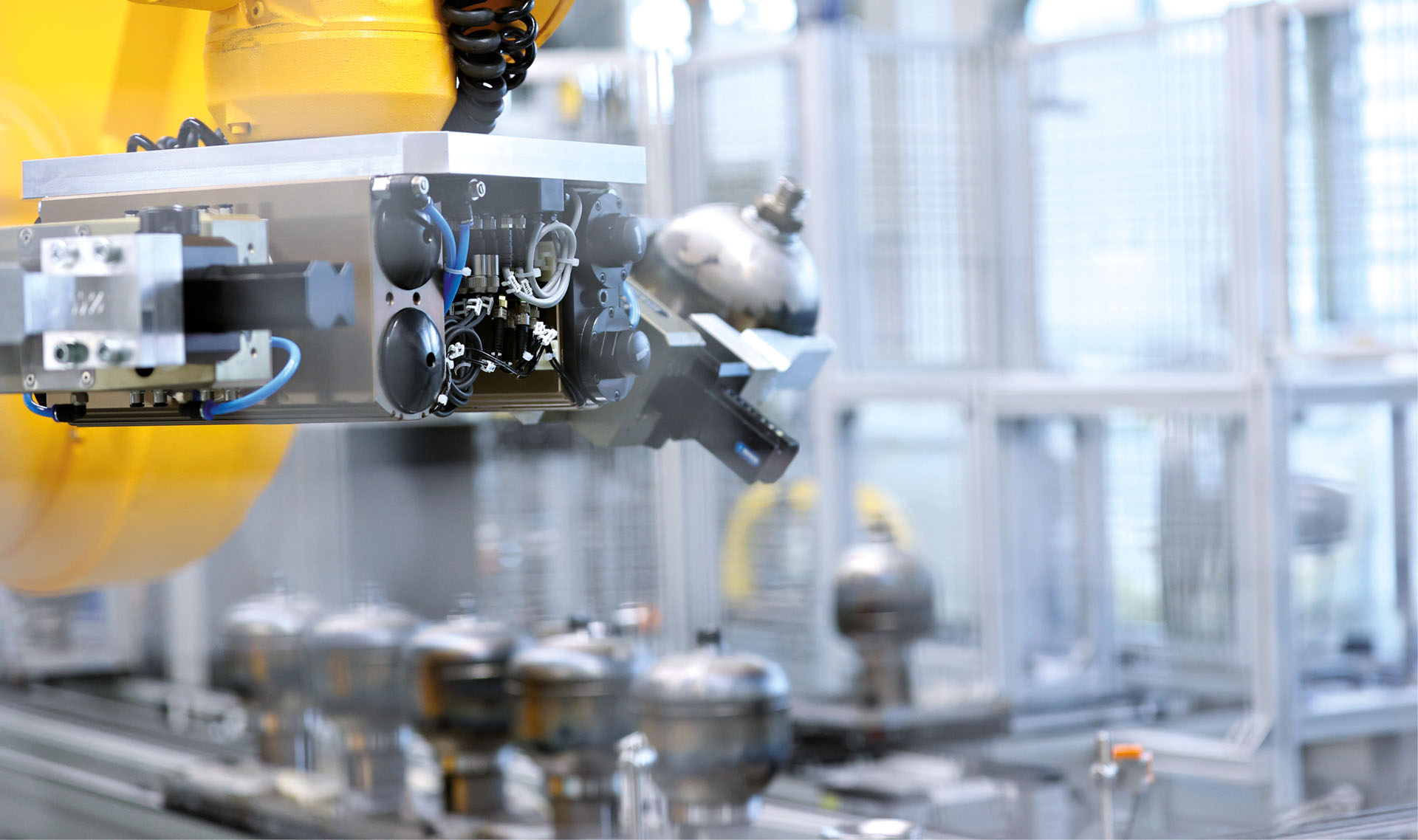

La sede de Remagen ha invertido más de 1,5 millones de euros en técnica de producción ultramoderna. La nueva línea de producción para acumuladores de membrana de uso industrial enlaza, con ayuda de robots industriales y de forma completamente automática, los distintos pasos del proceso de fabricación, desde la soldadura de las cubiertas hasta la identificación de los acumuladores. Con esto marca un hito en el camino de la División Accumulators hacia la meta Industria 4.0.

Cuando una empresa dedica más de un millón y medio de euros para reemplazar una línea de producción de 20 años, esto debería conllevar un incremento de la eficiencia. “De nuestro grupo principal de productos, los acumuladores de 1,4 litros, hasta ahora fabricábamos 310 unidades por turno. Ahora logramos 530”, con esto aclara Operations Manager Marcus Darms cómo afecta la nueva línea el incremento de la productividad en numerosos modelos de acumuladores. Cuando antes los operarios debían maniobrar hasta 17 toneladas de acero por turno, ahora basta con dos robots industriales, lo cual aligera enormemente el esfuerzo físico para los colaboradores.

La primera línea de producción completamente automática en la planta de Remagen funciona desde mediados de mayo, y ya trabaja a plena capacidad gracias a la repleta cartera de pedidos. La puesta en marcha se efectuó por etapas. Sólo cuando en un grupo se habían superado las complicaciones iniciales, seguía otro eslabón de la cadena de producción. El punto culminante fue la automatización, es decir, el entrelazamiento de las distintas instalaciones de los distintos fabricantes. “De este modo podíamos asegurarnos de que toda la línea funcionase prácticamente bien desde el comienzo”, indica Darms.

Monumento a sus méritos

“Jürgen Klein y su equipo del área técnica de procesos se han ganado un monumento”, así alaba Marcus Darms, Operations Manager, los méritos de numerosos colaboradores, desde la concepción hasta la puesta en marcha de la nueva línea de producción.

Los encargados de este proyecto han sido Marco Oessenich con su equipo de conservación, Erich Körbel, técnica de soldadura por haz de electrones, y el director de área Tobias Weber con sus compañeros Eugen Fell y Stefan Grohs. Han destacado también los preparadores y colaboradores que durante el montaje y la puesta en marcha trabajaron muchas horas extraordinarias, y también los fines de semana.

“Modélico fue el respaldo ofrecido por los colaboradores de Adquisiciones en Weinheim. En particular Monika Krajcovic y Claus Jöst realizaron un trabajo fantástico. Los dos nos cubrieron las espaldas, encargándose de todas las cuestiones comerciales. De esta forma, nosotros en Remagen pudimos concentrarnos en las tareas técnicas.

HECHA A MEDIDA

La pieza central, y la responsable de casi la mitad de la inversión, es la soldadora por haz de electrones, que fue hecha a medida en un desarrollo conjunto con el proveedor. Une firmemente las cubiertas superior e inferior del hidroacumulador. Esta máquina es única.

Otra particularidad es el sistema de inspección por ultrasonido con enfriamiento integrado, que inspecciona la costura soldada y enfría la carcasa de acero en un solo paso. Desde el 2012, la primera generación de esta clase de estación de inspección y enfriamiento –un desarrollo propio– se emplea en otro lugar en Remagen. Asimismo, el banco de pruebas de alta presión, otro elemento de la línea de producción, es un desarrollo especial conjunto realizado con el fabricante de maquinaria.

UN MODELO PARA EL FUTURO

El término Industria 4.0 no sólo se aplica a estos dos robots industriales, que transportan piezas automáticamente de un lugar de mecanizado al siguiente y alimentan las máquinas. La digitalización engloba, además, la conectividad a nivel de datos técnicos de la técnica de producción, y también la conexión directa de dicha técnica con el mundo informático. Los datos se cargan directamente del sistema SAP. Las máquinas se configuran automáticamente sin su entrada manual y los parámetros se pueden incluso escanear.

Los números hablan por sí mismos: si hasta ahora al final de la cadena de producción, la preparación manual de la estación de identificación duraba 20 minutos, ahora esta identificación de producto está lista en tan solo dos minutos. También los datos de la máquina se recopilan en línea, en cada fase de la producción, y pueden ser analizados, y en su caso reajustados, por los ingenieros de procesos y los directores de área. La recopilación de los datos de la máquina en libretas ha pasado definitivamente a la historia. La nueva línea de producción es el modelo que seguirá la sede de Remagen cuando en el futuro reequipe también otras líneas.

INCREMENTO DEL NEGOCIO INDUSTRIAL

Los hidroacumuladores producidos en la línea están previstos para la industria, sobre todo para vehículos agrícolas. En los tractores, los acumuladores de membrana aumentan el confort de la conducción, encargándose de tareas de suspensión y amortiguación en los ejes delanteros y traseros, e incluso a veces en todo el chasis. En esta época de transformación del negocio automovilístico, estas aplicaciones industriales constituyen un pilar para el crecimiento futuro.