Wie in den vergangenen drei Jahren präsentierten die sechs Gewinner-Teams des „We all take care!“-Wettbewerbs bei Freudenberg Sealing Technologies (FST) ihre Projekte der Jury virtuell – und damit nahezu CO2-neutral. Eines der Projekte hat die Jury ausgewählt, um FST im weltweiten Wettbewerb der Freudenberg-Gruppe zu vertreten: das Projekt „FSS5 Digitalization App“ aus North Shields (GB). Insgesamt haben im vergangenen Jahr 25 unterschiedliche Standorte 33 Themen eingereicht, die das Arbeiten sicherer gestalten, die Gesundheit der Mitarbeitenden und die Umwelt schützen und die soziale Verantwortung des Unternehmens widerspiegeln.

CORPORATE SOCIAL RESPONSIBILITY

UMWELTSCHUTZ, MATERIAL- UND RESSOURCEN-EFFIZIENZ

BETRIEBLICHES GESUNDHEITS-MANAGEMENT

ARBEITS-SICHERHEIT

STANDORTRISIKEN UND NOTFALL-MANAGEMENT

North Shields stellt erneut Siegerprojekt

NORTH SHIELDS | ENGLAND

Zum zweiten Mal nach 2017 vertrat der Standort North Shields der Division Fluid Power FST beim Freudenberg-weiten „We all take care!“-Wettbewerb am 3. Mai mit einer eigenentwickelten App. Dieses Mal ging das nordenglische Team mit der „FSS5 Digitalization App“ ins Rennen.

Beim diesjährigen Projekt handelt es sich um eine Applikation, mit der sich Maschinensicherheits-Checklisten und die dahinterliegenden Prozesse vollständig digitalisieren lassen. Fehleranfällige Dokumentationen auf Papier entfallen, der Sicherheitsstatus von Maschinen ist nun in Echtzeit abrufbar. Mehr Transparenz und eine höhere Genauigkeit sind die Folge. Diese Lösung wurde von dem Team in Nordengland selbst mithilfe der Microsoft Power Platform entwickelt und lässt sich leicht auf andere Checklisten und Anlagen übertragen – und somit auch an anderen Standorten nutzen. Damit ist das Projekt ein wunderbares Beispiel dafür, worum es bei den „We all take care!“-Awards auch geht: von den Erfahrungen und Erfolgsgeschichten anderer zu lernen und anhand dieser Praxisbeispiele im eigenen Arbeitsbereich Verbesserungen anzustoßen.

Dieses „We all take care!“-Projekt vertrat FST im Mai beim Freudenberg-Gesamtwettbewerb – und gewann.

Alle passen auf alle auf

Findlay | USA

Am nordamerikanischen Standort Findlay von FST ist das Augenmerk aller auf ein sicheres Arbeitsumfeld gerichtet. Ein eigens gegründetes Safety-Seal-Team hatte zudem die Aufgabe, das verhaltensbasierte Sicherheitsprogramm in Findlay zu verbessern, um das Bewusstsein in allen drei Fertigungsschichten und Geschäftsbereichen (Fluid Power Automotive, Special Sealing Automotive und Components) zielgerichtet zu erhöhen.

Die wesentliche Aufgabe des Safety-Seal-Teams besteht darin, die Arbeitssicherheit im Werk kontinuierlich zu verbessern – mit der unveränderten Zielsetzung, dass es zu keinem einzigen Unfall kommt. In allen drei Schichten kamen Teams zum Einsatz.

Bereits seit 2019 existiert das verhaltensbasierte Sicherheitsprogramm in Findlay. Dessen wesentlichen Punkte sind: Sicherheit steht immer an erster Stelle, jeder und jede Einzelne sind verantwortlich, alle passen auf sich selbst und auf andere auf.

Die Teams beobachten und greifen ein, wenn sie potenzielle Gefährdungen wahrnehmen. Konkret fiel ihnen auf, dass sich Mitarbeitende mitunter beim Arbeiten schneiden, dass sie ausrutschen, stolpern oder sogar stürzen. Die Teams füllten spezielle Beobachtungsbögen aus, mit denen sie Gefährdungen dokumentierten. Ein Mitglied des Safety-Seal-Teams hat Grafiken erstellt, um das Bewusstsein für Sicherheitsregeln und -richtlinien auch visuell zu schärfen. Diese werden in stark frequentierten Bereichen ausgehängt, was eine höhere Sichtbarkeit gewährleisten soll.

Die Teams kommunizieren ihre Beobachtungen regelmäßig, damit alle Mitarbeitenden gleichermaßen sensibilisiert werden. Dank der Teams und der kontinuierlichen Verbesserung der Sicherheitskultur erreichte Findlay im Jahr 2022 sein Ziel: Es gab keinen einzigen Fall, der medizinische Versorgung beansprucht oder einen Ausfalltag zur Folge hatte. Für den Standort war dies das beste Sicherheitsergebnis aller Zeiten.

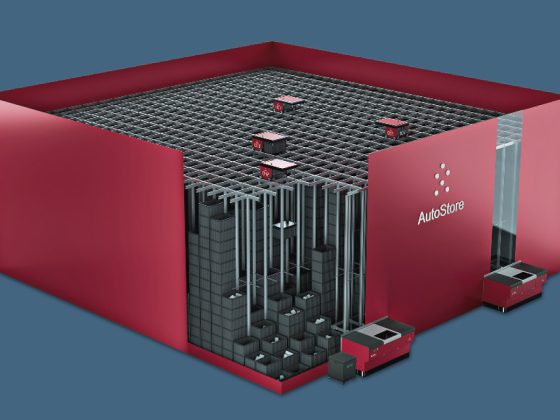

Staplerfrei dank Lenny und Gizmo

WEINHEIM | DEUTSCHLAND

Gabelstapler können in Fertigungshallen Menschen gefährden. Lange haben die Verantwortlichen bei Mixing Facilities den Traum einer staplerfreien Produktion geträumt und nach geeigneten Alternativen gesucht. Diese Alternativen waren allerdings oft nicht weniger gefährlich oder belasteten die Mitarbeitenden in erheblicher Weise. Die räumliche Enge und die Menge der zu transportierenden Vorprodukte und Waren verlangten jedoch Lösungen.

Seit 2021 sind nun zwei Autonome Mobile Roboter (AMR) im Einsatz, von den Beschäftigten liebevoll „Lenny“ und „Gizmo“ genannt. Sie beliefern zuverlässig die einzelnen Stationen im Mischwerk. Die AMR erledigen ihren Job mit hoher Effizienz, sind aber für ihre menschlichen Kollegen ungefährlich. Sie orientieren sich über einen zuvor aufgenommenen Lageplan und brauchen keine weiteren Navigationshilfen. Dank Sensoren, die rundherum angebracht sind, sehen sie auch, wenn hinter ihnen jemand steht. Wenn ein Hindernis plötzlich auftaucht und ein AMR leicht dagegen fährt, löst ein Stoßfänger aus und der Roboter bleibt stehen. Das minimiert das Unfallrisiko und erhöht die Arbeitssicherheit.

Seit Oktober 2022 ist der Produktionsbereich der Mixing Facilities staplerfrei, lediglich innerhalb des Lagers bewegt noch ein Stapler Waren. Auch dieser wird in Kürze von einem Roboter abgelöst. „Lenny und Gizmo transportieren alles, was vom Lager zur Mischkammer und von dort zu den Knetern gebracht werden muss“, berichtet Annette Reisner-Schaab, die das Projekt Ende März der „We all take care!“-Jury vorstellte. Dazu zählen die Zutaten für die Mischungen wie Gummi, Ruß, Vernetzungschemikalien, Öle, Füllstoffe und vieles mehr.

Die beiden autonom agierenden Roboter erledigen etwa 180 Lieferungen am Tag. Wege, für die zuvor Gabelstapler im Einsatz waren. 8.000 Kilometer kamen dabei pro Jahr zusammen, das entspricht etwa der Strecke von Weinheim nach Mumbai!

Die selbstfahrenden Geräte bewegen sich mit konstanter Geschwindigkeit, lassen sich nicht ablenken und passen dank ihrer Sensoren auf, dass niemand zu Schaden kommt. Und sie helfen, Kosten zu sparen: Kollisionsschäden von Staplern an Regalen, Türen und den Flurförderzeugen selbst bezifferten sich zuvor auf etwa 40.000 Euro im Jahr.

Reduzieren, rückgewinnen, Ressourcen nutzen

CHENNAI | INDIEN

Das Werk von Freudenberg-NOK (India) hat sich mit Blick auf die Umwelt Großes vorgenommen. Dazu zählte, 2021 und 2022 den CO2-Ausstoß um insgesamt 19 Prozent zu senken. Bis Ende 2023 sollen sogar 48 Prozent weniger Kohlendioxid emittiert werden. Für 2045 haben sich die Verantwortlichen auf die Fahnen geschrieben, vollständig klimaneutral zu sein.

Einer der Erfolgsfaktoren war, Energie aus den richtigen Ressourcen zu gewinnen und den eigenen Fußabdruck zu reduzieren. So standen die drei großen „R“ im Fokus: Die Reduzierung des Energieverbrauchs, die Rückgewinnung von Energie und die für den Energiebedarf benötigten Ressourcen.

Mehr als 50 Prozent des Gesamtverbrauchs der Produktionsanlagen werden von Kühlpumpen (chiller) und Kühlturmpumpen (cooling tower) verursacht. Die Verantwortlichen haben daher zwei Projekte initiiert, um die Geschwindigkeiten beider Anlagen verbrauchssenkend zu regulieren.

Einer internen Analyse zufolge benötigen die Lüftungsanlagen viel Energie. Deshalb hat sich das Team die Aufgabe gestellt, die Kühllast um zehn Prozent zu senken. Des Weiteren wurden die Rolltore der Halle mit einer automatischen Steuerung mit Bewegungssensor versehen. Wenn ein Tor 60 Sekunden lang offenbleibt, wird es automatisch geschlossen, um zu vermeiden, dass die Hitze in die Hallen gelangt. Allein diese Maßnahme spart vier Prozent des gesamten CO2-Ausstoßes ein.

In Chennai scheint die Sonne durchschnittlich an 317 Tagen im Jahr. Die verfügbare Dachfläche des Werks ist groß genug, darauf Photovoltaik-Paneele zu installieren, mit denen sich 1,27 Megawatt Grünstrom erzeugen lassen. Dies senkt die CO2-Emissionen um elf Prozent. Durch den forcierten Bezug von Strom aus Windkraft lassen sich weitere Einsparungen erzielen.

In der Fertigung wird für die Formgebungsmaschinen und Kneter Druckluft benötigt. Bisher lag der Druck bei sieben Bar. Eine Analyse hat ergeben, dass die Kneter nur sechs Bar benötigen, die Fertigungsmaschinen sogar nur vier. Durch die Druckminderung spart das Werk zusätzlich ein Prozent Kohlendioxid ein.

Ein weiteres Projekt hat zum Erfolg beigetragen: Drei Prozent weniger CO2-Ausstoß konnte das Team in Chennai erzielen, indem es von dem bisher genutzten Heizöl auf Gas umgestellt hat. Dieser Brennstoffwechsel ließ sich durch einige kleinere Änderungen an der Brennereinheit erreichen.

Es wird kühler im Entfettungsbad

WEINHEIM | DEUTSCHLAND

Damit ein Elastomer nach der Formgebung perfekt an einem Metallträger haftet, muss dieser zuvor gereinigt, entfettet und vorbehandelt werden. Dies geschieht in Phosphatieranlagen. Dieser Prozessschritt ist sehr energieintensiv, allerdings unerlässlich für die dauerhafte Bindung von Elastomer und Metall. Ein interdisziplinäres Team hat ein energiesparendes Phosphatierverfahren entwickelt. Daran mitgearbeitet haben Experten von Technology & Innovation (T&I), Lead Center Oil Seals Industry, Application Center Transmission & Driveline (alle FST) und von der Konzernschwester SurTec.

Mit Blick auf stark gestiegene Energiekosten und die unternehmenseigenen Nachhaltigkeitsziele hatte sich das Projektteam viel vorgenommen: Es wollte die Temperatur der Entfettungsbäder in Phosphatieranlagen von 65 auf 45 Grad Celsius senken – und damit den Energieverbrauch der Anlage. Warum? Um erheblich weniger Kohlendioxid zu erzeugen. Und um den Einsatz von Chemikalien und damit die Abfallmenge zu reduzieren – was sich wiederum in geringeren Prozess- und Rohstoffkosten niederschlägt.

Insgesamt verfügt FST über 14 eigene Phosphatieranlagen: sechs in Europa, fünf in den USA und drei in Asien. Zudem arbeiten in Europa sechs externe Phosphatierer für das Unternehmen.

Die Konzernschwester SurTec hat eine Niedrigtemperatur-Entfettung entwickelt. FST hat das neue Produkt auf die eigenen Prozesse sowie die Ziehöle, die beim Stanzen genutzt werden, angepasst. Mit der neuen Entfettung lässt sich die Arbeitstemperatur deutlich senken. „Allein für Weinheim ließen sich 44 Prozent der für die Entfettung benötigten Energie einsparen, das entspricht etwa 18 Tonnen CO2 jährlich“, führte Dr. Stanislaus Schmidt, Professional Materials Engineering bei T&I, anlässlich seiner Präsentation vor der „We all take care!“-Jury aus. Anders ausgedrückt: Die benötigten Kilowattstunden sanken von 204.600 auf 113.568, was dem jährlichen Verbrauch von 127 beziehungsweise nur noch 70 Haushalten entspricht.

Die neue Technologie lässt sich in allen von FST genutzten Phosphatieranlagen einsetzen. „Für die Zukunft planen wir, die Temperatur weiterer Reinigungsbäder zu reduzieren“, fuhr Schmidt fort. Die chemischen Bäder heutiger Phosphatieranlagen werden aufgeheizt und auf einer Temperatur von 65 bis 80 Grad Celsius gehalten. Dies ist mit einem hohen Energieverbrauch verbunden und schlägt sich in den Kosten nieder. Ebenso in hohen CO2-Emissionen und damit einhergehend in einem großen CO2-Fußabdruck der FST-Produkte. Umweltfreundliche Technologien wie Sonnenkollektoren oder Wärmetauscher sind bisher aufgrund des hohen Energiebedarfs für die hohe Heizleistung nur schwer in den Phosphatierprozess zu integrieren.

„Bei Versuchsreihen in der Fertigung konnten wir nachweisen, dass die neue Technologie für unsere Bedürfnisse perfekt funktioniert. Das heißt, wir können die Entfettungsbäder künftig um zwanzig Grad Celsius niedriger beheizen. Außerdem benötigen wir weniger Chemikalien, um das gleiche Reinigungsergebnis zu erzielen“, so Schmidt. Ein schöner Nebeneffekt: Die niedrigeren Temperaturen erlauben künftig den Einsatz erneuerbarer Energien.

„Sitzen ist das neue Rauchen“

REMAGEN | DEUTSCHLAND

„Sitzen ist das neue Rauchen“, behauptet der US-amerikanische Wissenschaftler James Levine. Er stellte mit diesem Spruch das viele Sitzen an den Pranger, weil viele chronische Krankheiten auf einen Mangel an Bewegung zurückgehen und, so Levine, eine ähnlich schlimme Wirkung auf die Gesundheit haben wie Zigarettenrauch.

Viele Menschen sitzen heutzutage viel: im Büro, im Auto, in öffentlichen Verkehrsmitteln, auf der Couch. Hinzu kommt eine hohe Arbeitsbelastung und damit häufig psychischer oder physischer Stress. Thomas Castillon arbeitet bei FST in Remagen im Qualitätsmanagement der Division Accumulators, nebenberuflich ist er zertifizierter Fitnesstrainer. Er war persönlich von der verheerenden Naturkatastrophe im Ahrtal 2021 betroffen und hat selbst erlebt, dass sich Stress durch körperliche Aktivitäten reduzieren lässt. Auch weiß er durch seine Tätigkeit als Trainer, dass Bewegung die mentale Gesundheit stärkt und verbessert.

Gemeinsam mit der Academy of Sports und HR-Managerin Dr. Jutta Gatter hat er eigeninitiativ ein Konzept entwickelt, um auch in anspruchsvollen Zeiten die Mitarbeitenden fit zu halten. So bietet er per Teams unter anderem kleine Fitness-Auszeiten im Arbeitsalltag an. Dazu gehören Dehnübungen für Nacken, Rücken, Schulter, Handgelenke. „Es ist wichtig, sich auch im Tagesgeschäft Freiräume und ein paar Minuten für mentale Auszeiten zu nehmen“, erläutert er. So lassen sich chronische Krankheiten, die auf die meist sitzenden Tätigkeiten bei der Büroarbeit zurückgehen können, vermeiden oder mindern. Ein gesunder Geist in einem gesunden Körper also, denn Bewegung steigert nachweislich auch die geistige Leistungsfähigkeit.

Im ersten Halbjahr 2022 hat Castillon das Konzept ausgearbeitet und Trainingspläne erstellt. Seit August 2022 bietet er wöchentlich ein 15-minütiges Treffen über Teams an, das jeweils unterschiedliche Trainingsschwerpunkte beinhaltet, um eine Aktivierung des gesamten Körpers zu erreichen. „Damit lässt sich die tägliche Routine durchbrechen und wir können die geistigen Batterien durch aktive Bewegung wieder aufladen“, so Castillon.

20 bis 30 Menschen nehmen pro Sitzung teil. Dank Teams spielt es keine Rolle, ob die Teilnehmenden mobil oder im Büro dabei sind. „Die Mitarbeitenden nehmen das Angebot gerne an – das Feedback, das Thomas Castillon erhält, ist durchweg positiv“, berichtet Operations Manager Marcus Darms, der das Projekt der Jury vorgestellt hat.