Das Wissen um die passende Gummimischung für eine Dichtung ist eine Wissenschaft, der sich Freudenberg Sealing Technologies (FST) seit Jahrzehnten verschrieben hat. Erstklassige Elastomere aus eigener Entwicklung und Herstellung sowie maßgeschneiderte Gummi-Metall-Verbundteile bilden die Basis der Erfolgsgeschichte von FST. Parallel dazu erweitert FST sein Materialportfolio. Neue Märkte und Anwendungen in Batterien, Brennstoffzellen oder Elektrolyseuren erfordern neue Werkstoffe mit spezifischen Eigenschaften. Die Werkstoffentwicklung bleibt der Türöffner für die erfolgreiche Zukunft des Unternehmens.

Alternative zu PFAS-basierten Werkstoffen

Eigenentwicklung statt PTFE

FST hat ein hydrolysebeständiges Hochleistungspolyurethan entwickelt, das deutlich bessere Eigenschaften bietet als herkömmliche PTFE-Varianten. Unter Hydrolyse versteht man die Spaltung beziehungsweise Zerstörung chemischer Bindungen – im konkreten Fall eines Dichtungswerkstoffes – durch eine Reaktion mit Wasser.

FST hat das neue Material ursprünglich für mobilhydraulische Anwendungen für den Einsatz in Baumaschinen in Regionen mit hoher Luftfeuchtigkeit entwickelt. Passend dazu hat das Hochleistungspolyurethan seine Feuertaufe in einer Kolbendichtung für Baumaschinen bestanden. Es gibt inzwischen aber auch Anfragen aus anderen Industriezweigen.

Die Gründe dafür sind vielfältig: Der innovative Werkstoff überzeugt zum einen mit seinen herausragenden Eigenschaften, unter anderem in puncto Effizienz, Medienbeständigkeit und Verschleißfestigkeit. Außerdem ermöglicht er bisher nicht machbare reibungsarme und hydrodynamisch optimierte Dichtungsgeometrien. Nicht zuletzt bietet er eine kostengünstige, den strengen gesetzlichen Vorgaben entsprechende Alternative zu den in der Kritik stehenden Per- und polyfluorierten Alkylsubstanzen (PFAS).

Mit nachhaltigen Inhaltsstoffen den CO2-Fußabdruck von Polymermischungen verringern

Von Eukalyptus, Zuckerrohr und Getreidespreu

FST hat sich dazu verpflichtet, bis 2045 klimaneutral zu sein. Die Materialentwicklung kann dazu beitragen, den CO2-Fußabdruck der FST-Produkte zu verringern. Sie forscht an nachhaltigen Substanzen, die in Polymermischungen bisher aus fossilen Brennstoffen gewonnene Inhaltsstoffe – zumeist mineralische Füllstoffe für höhere Festigkeit und Steife – ersetzen können.

Die FST-Forschungs- und Entwicklungslabore in Plymouth, USA, haben nachhaltige Inhaltsstoffe und ihre potenziellen Quellen aufgelistet: Kalziumphosphat, das aus Knochenasche gewonnen wird, ein Antioxidans aus Eukalyptuspflanzen, Rapsöl, Rindertalg, Füllstoffe aus Ligninen, die wesentlich für die Druckfestigkeit und Beständigkeit pflanzlicher Gewebe sind, Zuckerrohr, Getreidespreu, recycelter Kautschuk … Alles kann zu nachhaltigen Polymerbestandteilen verarbeitet werden. Vorausgesetzt, die nachhaltigen Stoffe stellen dieselbe Funktionalität der Dichtung sicher wie bisher – dazu müssen sie umfangreiche Tests und Bewertungen bestehen. Und vorausgesetzt, die nachhaltigen Stoffe lassen sich dauerhaft zuverlässig in konstanter Qualität beschaffen.

Übrigens: Im Jahr 2015 führte FST ein EPDM ein, das zum Teil aus Zuckerrohrnebenprodukten besteht. Damals war der Markt dafür noch nicht reif. Heute fragen die Kunden zunehmend, welche nachhaltigen Materialien FST anbieten kann.

Ohne gesundheits-gefährdenden Vulkanisationsbeschleuniger

Nachhaltige Standards

FST hat Elastomermischungen entwickelt, die bei der Herstellung von Produkten aus dem Synthesekautschuk Chloropren auf Ethylenthioharnstoff (ETU) verzichten. ETU gilt als potenziell gesundheitsgefährdend, war aber als Beschleuniger bei der Vernetzung des Kautschuks bisher mangels Alternative als Standard gesetzt.

Die nachhaltige FST-Werkstoffinnovation bewährt sich bereits in Serie im Praxiseinsatz in Automobilen. Kunden bestätigen die Leistungskraft, die auch wachsenden Anforderungen genügt. Die Automobilindustrie nutzt die neuen ETU-freien Produkte in Dichtungsbälgen für Gelenkabdichtungen bei Spurstangen, Lenkern und Querlenkern. Die Bälge schützen die bewegten Teile vor äußeren Einflüssen und dem Austritt von Schmierstoffen.

FST folgt damit nicht nur seinen eigenen Nachhaltigkeitszielen. Es ist bei der Entwicklung neuer, ETU-freier Elastomermischungen auch einer der Vorreiter und gilt aktuell als Benchmark in diesem Bereich.

Simriz®-FFKM in Nordamerika stark nachgefragt

Schneller verfügbar

Die Nachfrage nach hochwertigen Perfluorelastomer-Mischungen (FFKM) der Simriz®-Familie von FST hat sich in Nordamerika innerhalb der beiden vergangenen Jahre mehr als verdoppelt. Der Premiumwerkstoff steht insbesondere in O-Ringen, Dichtungen und Membranen für sicherheitskritische Anwendungen der Luft- und Raumfahrt, dem Fluid-Handling, der Landwirtschaft und der Bauindustrie hoch im Kurs.

Die Gründe dafür sind vielfältig: Zu nennen sind zum einen die hohe Qualität und außergewöhnlichen technischen Leistungsmerkmale des Materials. Simriz übertrifft jedes andere FFKM auf dem Markt und trägt dazu bei, teure Ausfallzeiten zu vermeiden. Die patentierte Vernetzungsstruktur, die chemische Stabilität und die Elastizität des FST-Elastomers bieten Dichtungsschutz unter extremen Bedingungen, widerstehen unter anderem aggressiven Chemikalien, hohen Druckbelastungen und Temperaturen von bis zu 325 Grad Celsius.

Außerdem kann FST mit einer nahezu sofortigen Verfügbarkeit von Simriz-Mischungen punkten – auch in Zeiten von Lieferengpässen und unterbrochenen Lieferketten, in denen andere FFKM-Produkte im Markt nicht verfügbar waren. Denn: FST ist bis zum Basismonomer vertikal integriert, hat also den gesamten Herstellprozess in der eigenen Hand und kann außerdem Standard-Ersatzdichtungen innerhalb weniger Stunden anbieten.

Angesichts der jüngsten Erfolge installiert FST für den Hightech-Werkstoff eine neue Produktionszelle in seinem O-Ring-Werk in Santa Ana.

Thermoplaste für bis zu 1.200 Grad Celsius

Eine heiße Sache

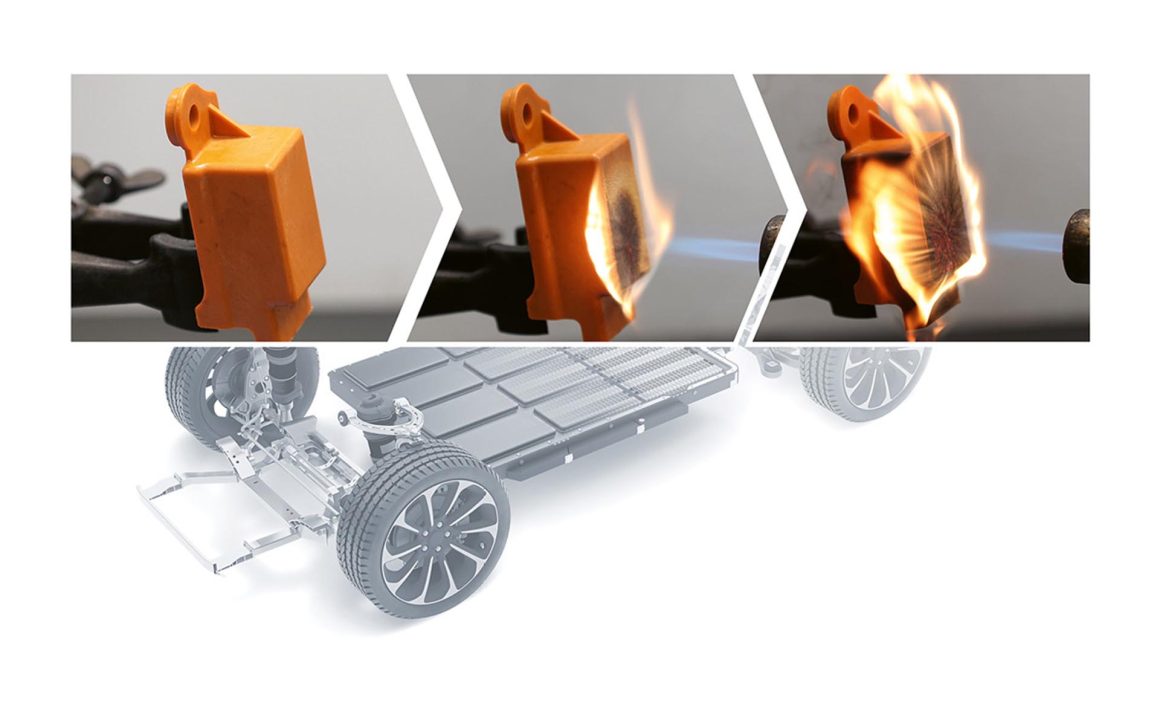

Mit einer neuen Materialklasse trägt FST dazu bei, den Brandschutz in Elektroautos zu verbessern. Sie heißt Quantix ULTRA. Das neue Material schmilzt und entflammt auch bei sehr hohen Temperaturen von bis zu 1.200 Grad Celsius nicht.

Im Vergleich zu metallischen Werkstoffen ist Quantix ULTRA leichter, senkt also das Gewicht und den Energieverbrauch beim Fahren. Es eignet sich flexibel auch in komplexen Geometrien für vielerlei Anwendungen mit hohen Anforderungen an Brandschutz und Leichtbau. Aktuell erfolgt der erste Serieneinsatz des innovativen Materials als Flammschutzbarriere für Teile des Kühlsystems in Lithium-Ionen-Batterien von Elektroautos.

Quantix ULTRA lässt sich im Spritzguss in großen Stückzahlen einfach verarbeiten. Zur wirtschaftlichen Fertigung trägt das patentierte Vernetzungsverfahren von FST bei. Grundmaterial ist ein temperaturfester Thermoplast. Die gezielte Zugabe von Füllstoffen verstärkt die mechanische Stabilität selbst unter enormer Hitze. Eine zusätzliche Vernetzung der Kunststoff-Molekülketten sorgt dafür, dass das Bauteil auch unter Extrembedingungen in Form bleibt. Materialeigenschaften lassen sich fokussiert auf den jeweiligen Anwendungsfall einstellen.

Neues Prüflabor für Batterien in den USA

Mehr Daten für bessere Batterien

FST hat seine Forschungs- und Entwicklungslabore in Plymouth, USA, mit mehreren Millionen US-Dollar um ein hochmodernes Prüflabor für Batterien erweitert. Der neue Teststand ermöglicht es, Batterien von hoher Energie- und Leistungsdichte sowie deren Komponenten zu prüfen. Selbst ein thermisches Durchgehen lässt sich simulieren.

„So lernen wir und erhalten Daten, die in die Entwicklung unserer Produkte und Materialien einfließen – Materialien, die zahlreichen wachsenden Branchen und Anwendungen zugutekommen“, erklärt Chad Bauer, Senior Vice President of Technology and Innovation. „Unsere Erfahrung in der Materialentwicklung für Brandschutz- und Wärmeanwendungen begann vor mehr als 20 Jahren mit unseren Produkten für die Luft- und Raumfahrt, und wir bauen auf diesem Wissen für Anwendungen in der Elektromobilität auf.“

Von Sprengstoffexperten entworfen

Der neue Teststand umfasst zwei rund 14,5 Kubikmeter große Prüfkammern aus Stahl, die sich in einem verstärkten Prüfraum befinden. Die von Sprengstoffexperten entworfenen Kammern beherbergen die Zellen, Module oder Batterien während der Untersuchungen. Sie sind so ausgelegt, dass sie thermischen Vorgängen in einzelnen Zellen, Modulen und Batteriepaketen von bis zu 25 Kilowattstunden standhalten – das entspricht der Kraft von mehreren Kilogramm TNT.

Die Sicherheit sowohl innerhalb als auch außerhalb des Labors und des Gebäudes ist durch zahlreiche Sicherheitsvorkehrungen gewährleistet. Gut für die Umwelt: Ein mehrstufiges Abgassystem filtert Gase und Partikel, die bei thermischen Vorgängen aus den Batterien entweichen.