Lead Center Special Sealing Industry proniká na novou úroveň procesního inženýrství a uvádí do provozu vytlačovací linku na těsnicí profily, která vulkanizuje roztavenou solí.

Kompaktní

Nový systém se zaměřuje na rozsáhlé aplikace v náročných podmínkách, například v energetice, potravinářském a nápojovém průmyslu a ve strojírenství.

Vedoucí středisko Special Sealing Industry (SSI) zřídilo novou vytlačovací linku na utěsňování profilů tekutou vulkanizační solí, která představuje významný pokrok v technologickém procesu.

Nová vytlačovací linka umožňuje výrobu těsnicích profilů zcela novým postupem pro společnost Freudenberg, což umožňuje využití většího množství materiálů a otevření nových trhů.

Při metodě vytvrzování v kapalině (LCM) se vytlačované profily vulkanizují v roztavené soli při teplotě přibližně 200 °C, což zajišťuje rovnoměrný přenos tepla bez nežádoucího kontaktu s kyslíkem.

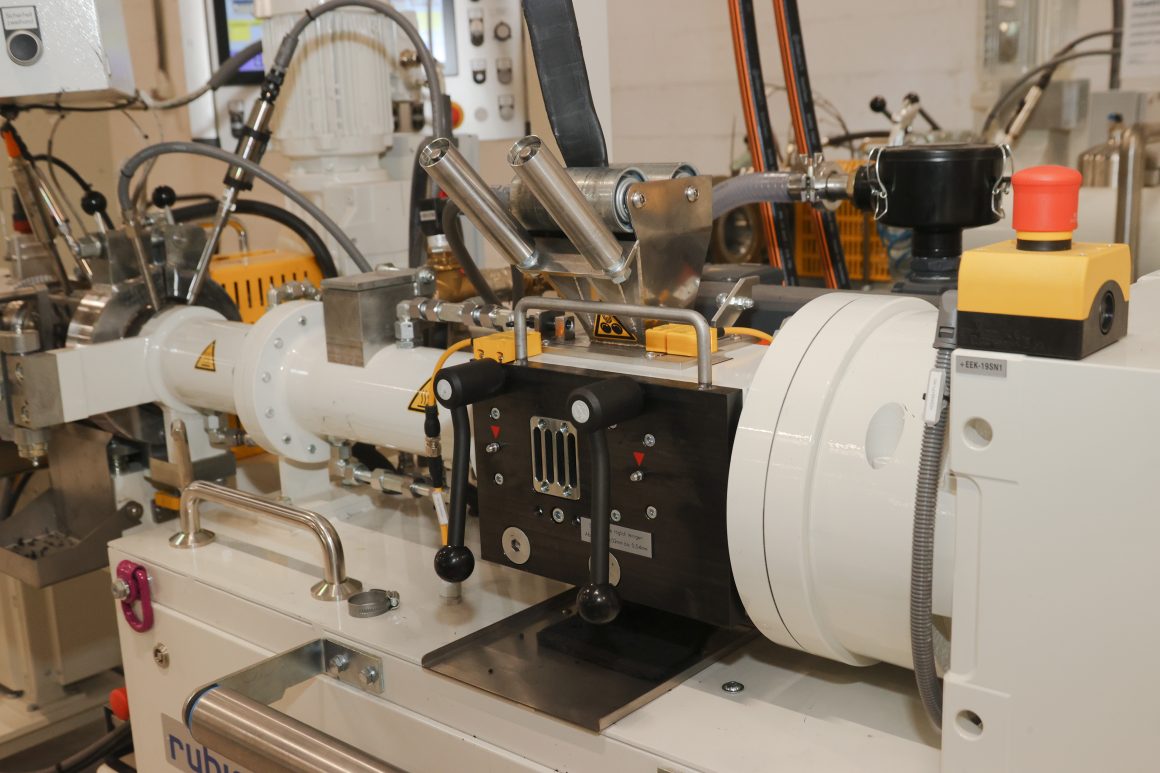

Nový systém LCM 19 je udržitelný, samostatný systém, který recykluje sůl a vodu, a je tak šetrný k životnímu prostředí. Má také dva mobilní extrudery s různými průměry pro zajištění flexibility a kvality.

Když André Schmitt, vedoucí provozu Extrusion Technologies Weinheim, mluví o nové vytlačovací lince v budově 197, rychle se rozpovídá. „Je to pro nás zásadní věc, milník, velký krok směrem k budoucnosti. Systém nám umožňuje vyrábět těsnicí profily zcela novým procesem pro společnost Freudenberg. Nyní můžeme zpracovávat mnohem širší škálu materiálů a otevírat si tak nové trhy.“ Profily od společnosti Freudenberg Sealing Technologies (FST) se dosud používaly například ve valivých ložiskách pro větrné turbíny.

Doposud mělo vedoucí středisko speciálního těsnicího průmyslu (SSI) dva postupy výroby těsnicích profilů. Při kontinuálním vytlačování se profil vulkanizuje přímo v systému v automatizovaném procesu. Proces síťování probíhá – jak už název napovídá – v kontinuálním procesu. Za tímto účelem prochází profil mikrovlnnou troubou s ultra-vysokofrekvenčním zářením (UHF) a horkovzdušným kanálem. Přehřívání není nutné, výrobek vychází ze systému připravený k expedici. Při druhém procesu, diskontinuálním vytlačování, jsou vytlačované profily v surovém stavu umístěny na zásobník, poté vulkanizovány párou v autoklávech, podobných tlakovým hrncům, a nakonec omyty a dokončeny.

Kontinuální proces nabízí díky vysokému stupni automatizace mnoho výhod: vysokou stabilitu procesu, trvale vysokou kvalitu dílů a krátkou dobu průchodu. Ne všechny materiály však lze vulkanizovat v mikrovlnné troubě. Výborně se osvědčuje u materiálů zesíťovaných sírou. Jakmile však materiály používají k síťování peroxidy, reagují v mikrovlnné troubě nechtěně s atmosférickým kyslíkem a vytvářejí lepivý povrch.

Jako při smažení v kuchyni

Řešení se nazývá metoda tekutého vytvrzování, zkráceně LCM. „Kapalinou“ používanou k vulkanizaci je tekutá sůl. Při tomto kontinuálním procesu se vytlačovaný profil vulkanizuje v roztavené soli při teplotě přibližně 200 °C. Sůl zajišťuje rovnoměrný přenos tepla bez nežádoucího kontaktu s kyslíkem. „Je to srovnatelné s fritováním v kuchyni. Jen nepoužíváme horký olej, ale horkou sůl,“ vysvětluje Schmitt.

Solná pánev v novém systému FST měří na délku 19 metrů, což vysvětluje její název LCM 19. Celkově se celý systém táhne v úctyhodné délce 36 metrů podél téměř celé stěny haly. Středobodem je solná lázeň, která je rozdělena na dvě části. V sedmimetrové části s trikem je profil nejprve „osprchován“ horkou tekutou solí, která vulkanizuje vnější slupku. Tím je zajištěna rozměrová stabilita, než je profil v dalším kroku procesu zcela ponořen do horké soli a přetažen přes dvanáct metrů dlouhou válečkovou sekci ve vaně.

Poté se profil protřepe na šlehací části, aby tekutá sůl odpadla. Následuje kombinovaná promývací, chladicí a vyfukovací část, kde se odstraní zbývající sůl a profil se ochladí na pokojovou teplotu.

Dva extrudery

Tzv. housenkový odtah je umístěn na samém konci systému jako hnací prvek. Na samém začátku je umístěn extrudér. Důležité zmínit z hlediska flexibility a kvality: Nová linka má dokonce dva mobilní extrudery. Mají různé průměry – pro filigránské profily i filigrány až po obrovské průřezy. Oba extrudery jsou také vybaveny zubovými čerpadly. Tyto jednotky vyrovnávají kolísání tlaku při vytlačování a zajišťují tak rovnoměrný tok materiálu.

Důležité z hlediska ochrany životního prostředí: Celý LCM 19 je samostatný systém. Sůl a mycí voda se recyklují, vracejí se zpět do procesu a znovu se používají.

„Nyní máme přístup ke všem běžným vytlačovacím procesům, které můžeme využít v závislosti na požadavcích zákazníka. To nám dává větší flexibilitu při výběru materiálů a vývoji nových aplikací. Nyní můžeme pracovat se všemi běžnými materiály,“ říká Schmitt. To znamená, že zákazníci mají přístup k rozšířenému portfoliu vysoce kvalitních materiálů Freudenberg, které již mohou znát z lisování. Mnohé z těchto materiálů mají schválení pro určité aplikace, například schválení FDA od amerického Úřadu pro kontrolu potravin a léčiv (FDA), což umožňuje uvádět těsnění na trh především v americkém potravinářském a nápojovém průmyslu. Stručně řečeno: FST nyní může uvádět na trh své kompetence v oblasti materiálů a své odborné znalosti v oblasti aplikace a designu ve spojení s výrobními znalostmi ze solné lázně.

Nový systém byl dodán na začátku dubna, poté byl sestaven, zkontrolován z hlediska bezpečnosti a otestován v mnoha zkouškách. V nejbližší době bude vyrobeno větší množství pro první objednávky zákazníků. Nové zaměření a sortiment výrobků nyní zahrnuje profily, které utěsňují články elektrolyzérů. To vyžaduje vysokou odolnost vůči alkáliím a kyslíku, což materiály Freudenberg splňují.

Zaměřuje se na rozsáhlé aplikace s náročnými podmínkami, které vyžadují vysoce kvalitní materiály. Patří mezi ně energetika s vodíkovými aplikacemi a větrnými turbínami na moři, jakož i potravinářský a nápojový průmysl a strojírenství. Příkladem jsou těsnění velkých vík v pájecích systémech, která jsou vystavena vysokým teplotám a agresivním parám.