Lead Center Special Sealing Industry otwiera nowe możliwości w zakresie inżynierii procesowej i uruchamia linię do wytłaczania profili uszczelniających wulkanizowanych stopioną solą.

Kompaktowy

Nowy system koncentruje się na zastosowaniach na dużą skalę w wymagających warunkach, na przykład w sektorze energetycznym, w przemyśle spożywczym i napojów oraz w inżynierii mechanicznej.

Lead Center Special Sealing Industry (SSI) uruchomiło nową linię do wytłaczania profili uszczelniających z płynną solą do wulkanizacji, która stanowi znaczący postęp w technologii procesowej.

Nowa linia do wytłaczania umożliwia produkcję profili uszczelniających przy użyciu całkowicie nowego procesu dla Freudenberg, umożliwiając wykorzystanie większej różnorodności materiałów i otwarcie nowych rynków.

Dzięki metodzie utwardzania cieczą (LCM) wytłaczane profile są wulkanizowane w stopionej soli w temperaturze około 200°C, co zapewnia równomierne przenoszenie ciepła bez niepożądanego kontaktu z tlenem.

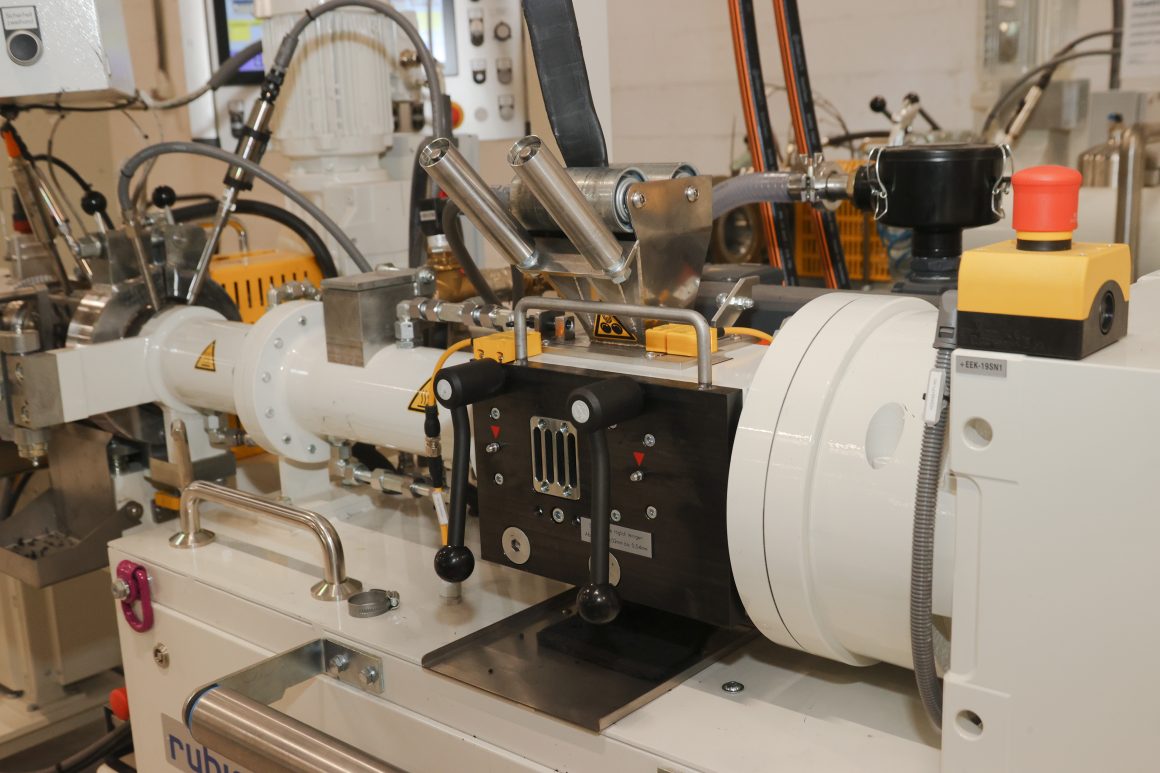

Nowy system LCM 19 to zrównoważony, niezależny system, który przetwarza sól i wodę, a zatem jest przyjazny dla środowiska. Posiada również dwie mobilne wytłaczarki o różnych średnicach, zapewniające elastyczność i jakość.

Kiedy André Schmitt, Manager Operations, Extrusion Technologies Weinheim, mówi o nowej linii do wytłaczania w budynku 197, szybko zaczyna się zachwycać. „To dla nas fundament, kamień milowy, duży krok w przyszłość. System umożliwia nam produkcję profili uszczelniających przy użyciu zupełnie nowego procesu dla Freudenberg. Możemy teraz przetwarzać znacznie szerszą gamę materiałów, a tym samym otwierać nowe rynki”. Profile Freudenberg Sealing Technologies (FST) były dotychczas stosowane na przykład w łożyskach tocznych turbin wiatrowych.

Do tej pory centrum wiodące Special Sealing Industry (SSI) dysponowało dwoma procesami produkcji profili uszczelniających. W procesie ciągłego wytłaczania profil jest wulkanizowany bezpośrednio w systemie w zautomatyzowanym procesie. Proces sieciowania odbywa się – jak sama nazwa wskazuje – w procesie ciągłym. W tym celu profil jest przepuszczany przez kuchenkę mikrofalową z promieniowaniem o ultrawysokiej częstotliwości (UHF) i kanał gorącego powietrza. Podgrzewanie nie jest konieczne, produkt wychodzi z systemu gotowy do wysyłki. W drugim procesie, wytłaczaniu nieciągłym, wytłaczane profile są umieszczane na tacy w stanie surowym, a następnie wulkanizowane parą w autoklawach, podobnych do szybkowarów, a na koniec myte i wykańczane.

Proces ciągły oferuje wiele korzyści dzięki wysokiemu stopniowi automatyzacji: wysoką stabilność procesu, niezmiennie wysoką jakość części i krótkie czasy przepustowości. Jednak nie wszystkie materiały mogą być wulkanizowane w kuchence mikrofalowej. Doskonale sprawdza się w przypadku materiałów usieciowanych siarką. Jednakże, gdy tylko materiały wykorzystują nadtlenki do sieciowania, reagują one w sposób niezamierzony z tlenem atmosferycznym w mikrofalówce i tworzą lepką powierzchnię.

Jak smażenie w głębokim tłuszczu w kuchni

Rozwiązanie nazywa się Liquid Curing Method, w skrócie LCM. „Cieczą” używaną do wulkanizacji jest płynna sól. W tym ciągłym procesie wytłaczany profil jest wulkanizowany w stopionej soli w temperaturze około 200 stopni Celsjusza. Sól zapewnia równomierny transfer ciepła bez niepożądanego kontaktu z tlenem. „Można to porównać do smażenia w głębokim tłuszczu w kuchni. Z tą różnicą, że nie używamy gorącego oleju, lecz gorącej soli” – wyjaśnia Schmitt.

Wanna solna w nowym systemie FST mierzy 19 metrów długości – co wyjaśnia jej nazwę, LCM 19. W sumie cały system rozciąga się na imponującą długość 36 metrów wzdłuż prawie całej ściany hali. Centralnym punktem jest kąpiel solna, która jest podzielona na dwie sekcje. W siedmiometrowej sekcji ściekowej profil jest najpierw „spryskiwany” gorącą płynną solą, która wulkanizuje zewnętrzną powłokę. Zapewnia to stabilność wymiarową, zanim profil zostanie całkowicie zanurzony w gorącej soli w kolejnym etapie procesu i przeciągnięty przez dwunastometrową sekcję rolkową w wannie.

Następnie profil jest wstrząsany w sekcji ubijającej, aby płynna sól odpadła. Po tym następuje sekcja mycia, chłodzenia i przedmuchiwania, w której usuwana jest pozostała sól, a profil jest schładzany do temperatury pokojowej.

Dwie wytłaczarki

Tak zwany odciąg gąsienicowy znajduje się na samym końcu systemu jako element napędowy. Na samym początku znajduje się wytłaczarka. Ważne, aby wspomnieć o elastyczności i jakości: Nowa linia ma nawet dwie mobilne wytłaczarki. Mają one różne średnice – zarówno dla profili filigranowych, jak i filigranowych o dużych przekrojach. Obie wytłaczarki są również wyposażone w pompy zębate. Jednostki te wyrównują wahania ciśnienia podczas wytłaczania, a tym samym zapewniają równomierny przepływ materiału.

Ważne z punktu widzenia ochrony środowiska: Cały system LCM 19 jest systemem samowystarczalnym. Sól i woda myjąca są poddawane recyklingowi, wprowadzane z powrotem do procesu i ponownie wykorzystywane.

„Mamy teraz dostęp do wszystkich popularnych procesów wytłaczania, które możemy wykorzystać w zależności od wymagań klienta. Daje nam to większą elastyczność w doborze materiałów i opracowywaniu nowych zastosowań. Możemy teraz pracować ze wszystkimi popularnymi materiałami” – mówi Schmitt. Oznacza to, że klienci mają dostęp do rozszerzonego portfolio wysokiej jakości materiałów Freudenberg, które mogą już znać z formowania. Wiele z tych materiałów posiada atesty do określonych zastosowań, na przykład atest amerykańskiej Agencji ds. Żywności i Leków (FDA), co w pierwszej kolejności umożliwia wprowadzanie uszczelek na rynek amerykańskiego przemysłu spożywczego i napojów. W skrócie: FST może teraz sprzedawać swoje kompetencje w zakresie materiałów oraz wiedzę specjalistyczną w zakresie aplikacji i projektowania w połączeniu z kompetencjami produkcyjnymi z kąpieli solnej.

Nowy system został dostarczony na początku kwietnia, a następnie zmontowany, sprawdzony pod kątem bezpieczeństwa i przetestowany w licznych testach. Większe ilości dla pierwszych zamówień klientów zostaną wkrótce wyprodukowane. Nowa gama produktów obejmuje teraz profile uszczelniające ogniwa elektrolizerów. Wymaga to wysokiej odporności na alkalia i tlen, którą spełniają materiały Freudenberg.

Koncentruje się na zastosowaniach na dużą skalę w trudnych warunkach, które wymagają wysokiej jakości materiałów. Obejmują one sektor energetyczny z zastosowaniami wodorowymi i morskimi turbinami wiatrowymi, a także przemysł spożywczy i napojów oraz inżynierię mechaniczną. Jednym z przykładów są duże uszczelki pokryw w systemach lutowniczych, które są narażone na działanie wysokich temperatur i agresywnych oparów.