Centrum Special Sealing Industry zdobywa nowe zamówienia w branży spożywczej i napojów.

Rynek jest wymagający jak mało który. W różnorodnych zastosowaniach w przemyśle spożywczym główny nacisk kładzie się na maksymalne bezpieczeństwo produktu dzięki odpornym mechanicznie i chemicznie specjalnym materiałom i geometrii w higienicznej konstrukcji. Ekstremalne temperatury, wysokie ciśnienia, smary, kwasy, media o wysokim współczynniku tarcia oraz wymagające środki i metody czyszczenia stawiają uszczelnienia przed trudnymi testami.

Szkodliwe substancje nie mogą wydostawać się z materiałów uszczelniających, a mikroorganizmy nie mogą gromadzić się w niepożądanych martwych przestrzeniach. W rozlewniach napojów ważne jest również zapobieganie przenoszeniu smaku z jednej partii na drugą: Woda mineralna butelkowana dzisiaj nie może smakować jak słodka lemoniada wyprodukowana wczoraj. Bardzo ważne są również wymogi regulacyjne. Są one szczególnie rygorystyczne w przemyśle spożywczym i napojów. Na całym świecie należy przestrzegać szerokiej gamy zgodności dla stosowanych materiałów, z których niektóre różnią się w zależności od regionu świata, a także często się zmieniają.

Ale im wyższe wymagania, tym większe możliwości dla specjalisty w dziedzinie uszczelnień, takiego jak Freudenberg Sealing Technologies (FST). Najlepszym tego przykładem są aktualne zamówienia, które Lead Centre (LC) Special Sealing Industry (SSI) otrzymało od dwóch głównych klientów w branży: Thermoplan i Alfa Laval.

Rękawy XP dla Thermoplan

Thermoplan to szwajcarski producent profesjonalnych ekspresów do kawy dla hoteli i gastronomii. Firma wyposaża między innymi największą na świecie sieć kawiarni. W jej oddziałach codziennie przygotowywane są tysiące filiżanek popularnego napoju w postaci Americano, espresso, cappuccino, latte macchiato i wielu innych. Aby to osiągnąć, komora zaparzania ekspresów do kawy musi być szczelna – niezawodnie i trwale, filiżanka po filiżance. Nieszczelność tłoka, który spręża kawę w proszku w komorze parzenia i uszczelnia komorę podczas parzenia, może oznaczać: „Ten oddział pozostanie dziś zamknięty”.

„Wcześniej uszczelnienie to dostarczał konkurent. Stracił on jednak zatwierdzenie dla swojego elastomeru i nie był w stanie zaoferować odpowiedniego materiału zastępczego” – wyjaśnia Tobias Weißenberger, Product Manager LC SSI. W swojej „linii higienicznej” firma FST miała w rękawie wypróbowany i przetestowany materiał, który po pierwsze mógł wytrzymać duże obciążenia w komorze warzenia, a po drugie spełniał przepisy obowiązujące we wszystkich odpowiednich regionach świata: Fluoroprene® XP.

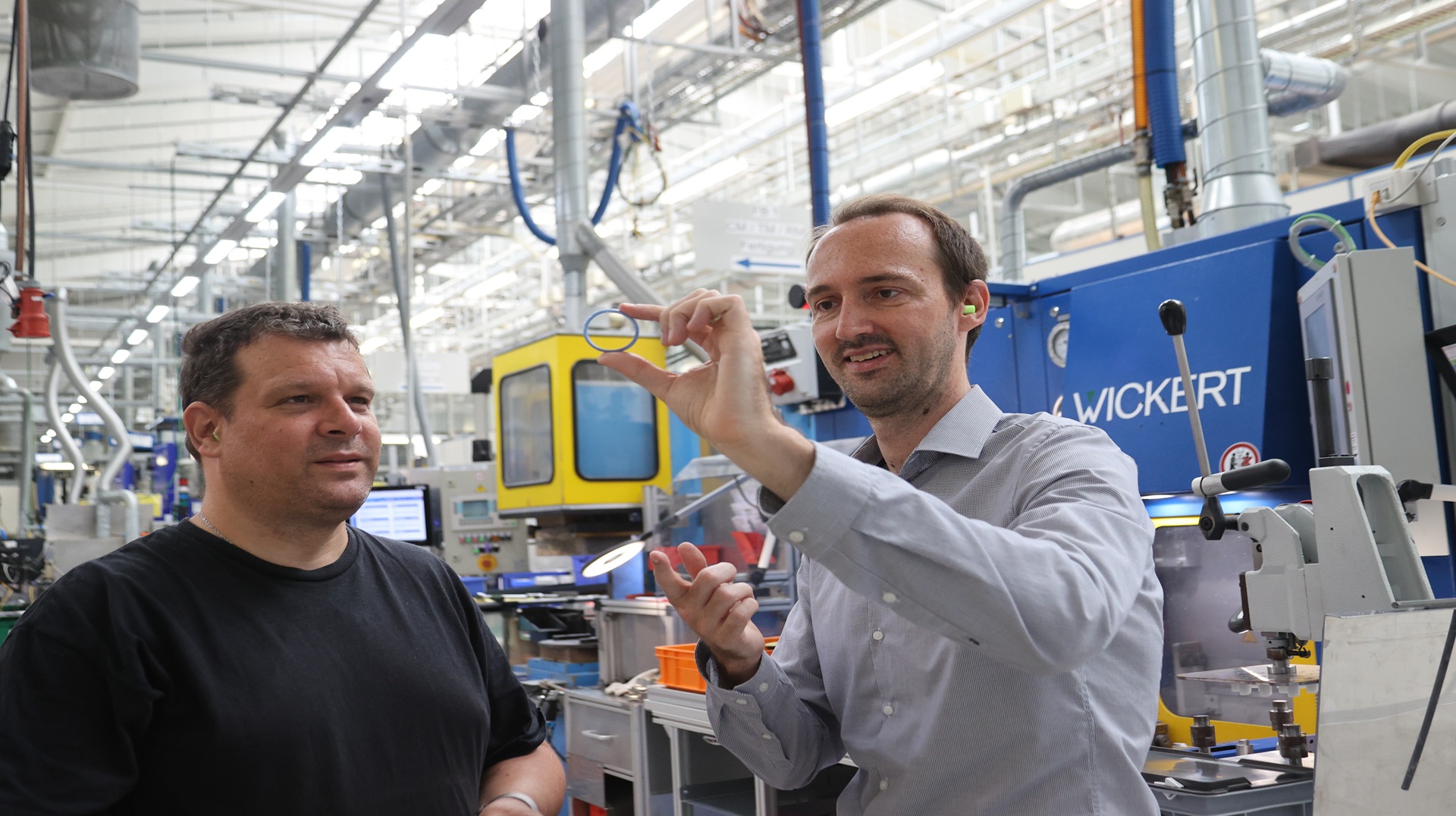

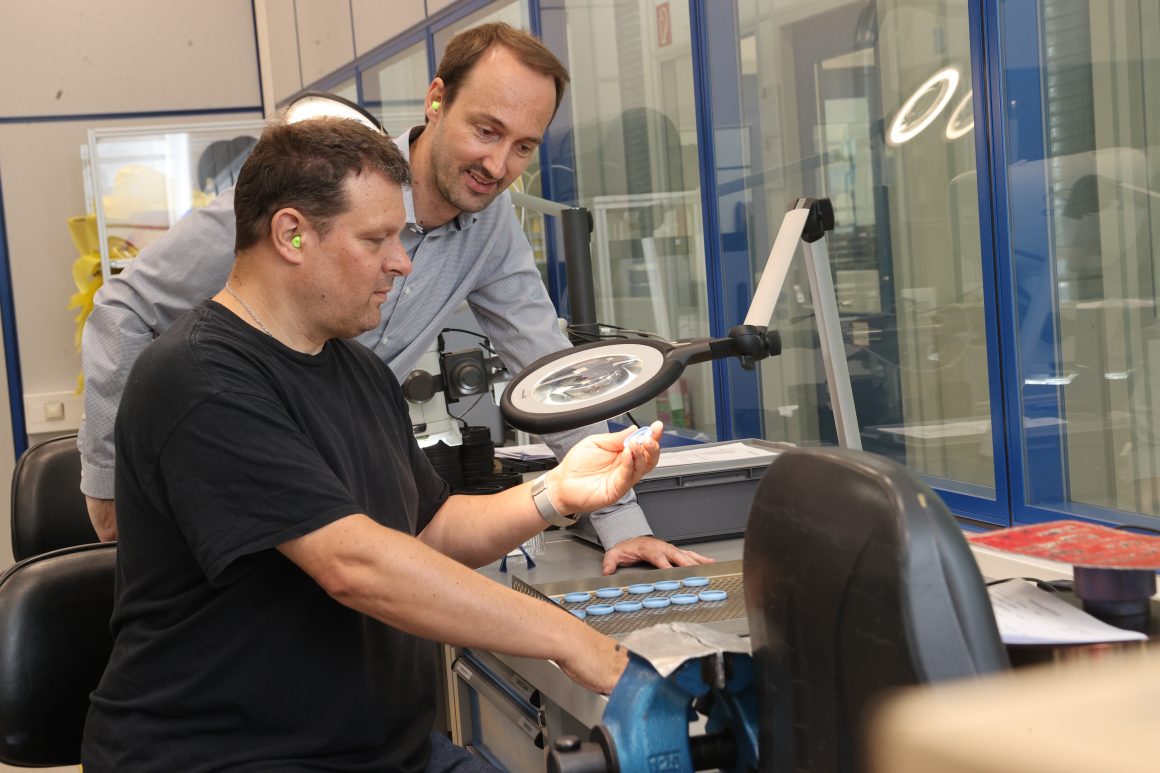

Twórca produktu, Frank Lauer, relacjonuje: „Wszystko było niezwykle pilne. Pierwsze próbki wykonaliśmy z półfabrykatów przy użyciu Freudenberg Xpress®. Jednocześnie dołożyliśmy wszelkich starań, aby bardzo szybko zbudować formę. Byliśmy w stanie dostarczyć części formy w ciągu trzech tygodni”. Korzystając z metody elementów skończonych (FEM), Lead Center było również w stanie obliczyć zoptymalizowaną modyfikację uszczelnienia dla nowej tulei we współpracy z działem korporacyjnym Freudenberg Technology Innovation (FTI).

Ten szybki tour de force opłacił się: FST nie tylko otrzymało główny kontrakt, ale jest również zaangażowane w trzy inne projekty rozwojowe Thermoplan. „To była klasyczna „wspólna innowacja” pomiędzy naszym Centrum Wiodącym i klientem, naszą firmą handlową w Szwajcarii, Freudenberg Xpress, FST Toolmaking i FTI”, mówi Weißenberger.

Połączenia kołnierzowe dla Alfa Laval

To samo dotyczy sukcesu sprzedażowego centrum wiodącego SSI z Alfa Laval, skandynawskim producentem komponentów m.in. do rozlewni napojów. Również w tym przypadku FST było w stanie zastąpić konkurenta. Uszczelki w kołnierzach używanych jako złącza rurowe nie spełniały „potrójnej zgodności” wymaganej przez klienta. Oznaczało to, że nie spełniały one już przepisów branżowych obowiązujących jednocześnie w Ameryce, Europie i Chinach.

„Kiedy kontrakt został ponownie przyznany, nasze próbki wypadły najlepiej w testach klienta” – informuje Lauer. W tym przypadku atutem okazał się materiał EPDM z „linii higienicznej” FST. Jest on obecnie stosowany w 15 różnych rozmiarach kołnierzy Alfa Laval. „Jesteśmy teraz również w trakcie losowania innych projektów z tym klientem. Relacje biznesowe stają się coraz bliższe” – wyjaśnia Weißenberger.

Zarówno w przypadku Thermoplan, jak i Alfa Laval, pomocne dla LC SSI było to, że obaj klienci współpracowali już z innymi wiodącymi centrami FST. Thermoplan, na przykład, polega również na o-ringach Freudenberg, podczas gdy Alfa Laval używa membran.

Każdy, kto ma pytania dotyczące produktów, może skontaktować się z Stefan.Huser@fst.com, Mikkel.Kornerup@fst.com, frank.lauer@fst.com lub Tobias.Weissenberger@fst.com.