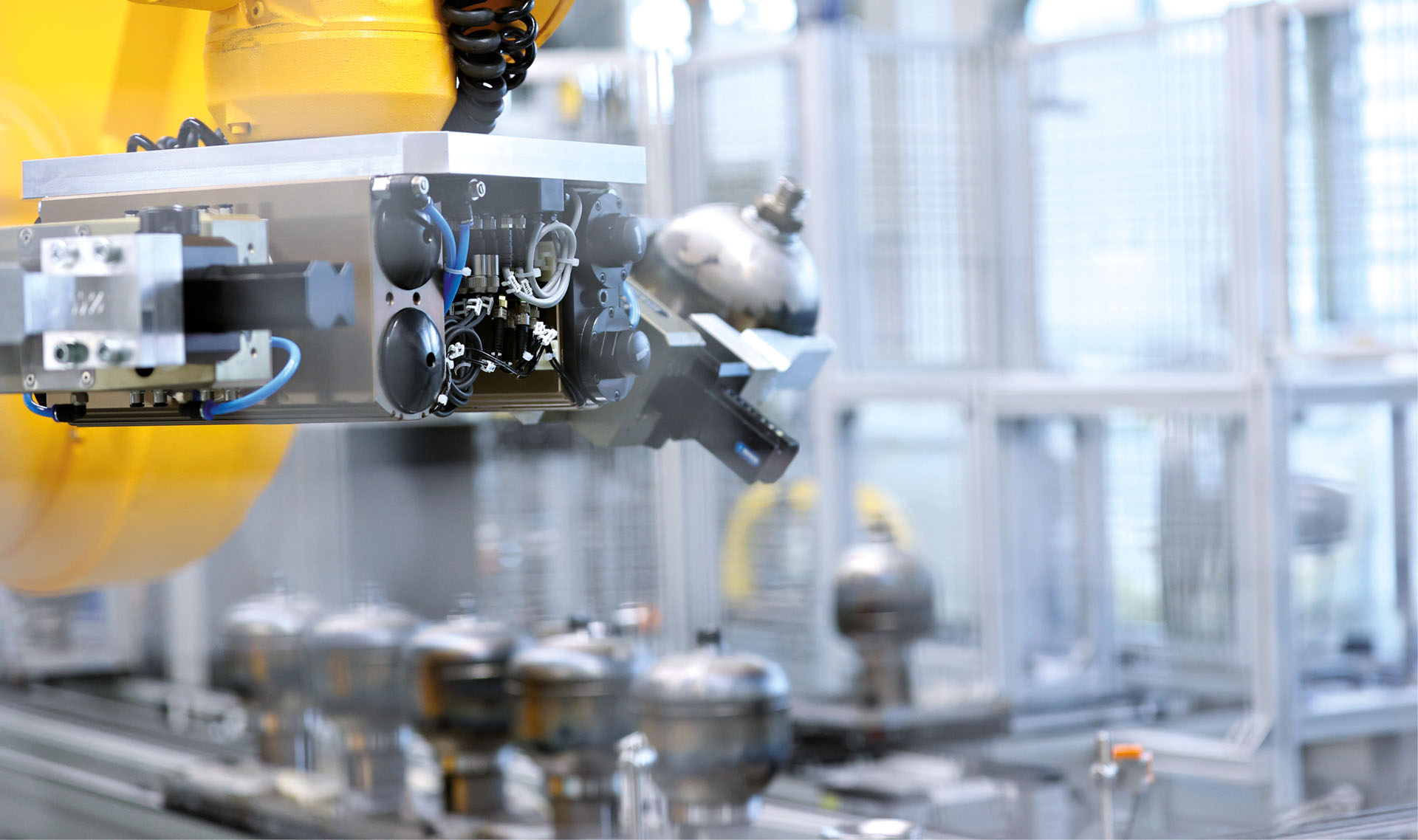

Zakład w Remagen zainwestował ponad 1,5 miliona euro w najnowocześniejszą technologię produkcji. Nowa linia produkcyjna akumulatorów membranowych do zastosowań przemysłowych wykorzystuje roboty przemysłowe do pełnej automatyzacji poszczególnych etapów procesu produkcyjnego, od spawania obudów po etykietowanie akumulatorów. Stanowi ona tym samym kamień milowy na drodze działu Accumulators w kierunku Przemysłu 4.0.

Kiedy firma inwestuje ponad półtora miliona euro w wymianę 20-letniej linii produkcyjnej, powinno się to wiązać ze wzrostem wydajności. „Kiedyś produkowaliśmy 310 części na zmianę dla naszej głównej grupy produktów, zbiorników magazynowych o pojemności 1,4 litra. Teraz jest to 530” – mówi kierownik operacyjny Marcus Darms, wyjaśniając, jak bardzo nowa linia oznacza wzrost wydajności dla wielu modeli zbiorników magazynowych. Tam, gdzie wcześniej ludzie musieli przenosić do 17 ton stali na zmianę, teraz pracę przejmują dwa roboty przemysłowe, co oznacza ogromne zmniejszenie fizycznego obciążenia pracowników.

Pierwsza w pełni zautomatyzowana linia produkcyjna w zakładzie w Remagen działa od połowy maja – a dzięki pełnemu portfelowi zamówień pracuje również na pełnych obrotach. Uruchomienie odbywało się etapami. Dopiero po wyeliminowaniu wszystkich „kłopotów z ząbkowaniem” w jednej sekcji, pojawiło się kolejne ogniwo w łańcuchu produkcyjnym. Ostatnim krokiem była automatyzacja, czyli połączenie ze sobą poszczególnych systemów pochodzących od różnych producentów. „W ten sposób byliśmy w stanie zapewnić, że cała linia działała niemal bez zakłóceń od samego początku” – mówi Darms.

Zestaw pomników

„Jürgen Klein i jego zespół z Process Technology stworzyli pomnik dla siebie”, mówi kierownik operacyjny Marcus Darms, chwaląc osiągnięcia wielu pracowników od koncepcji do uruchomienia nowej linii produkcyjnej.

Marco Oessenich i jego zespół konserwacyjny, Erich Körbel z ES-Technik i kierownik BU Tobias Weber wraz z kolegami Eugenem Fell i Stefanem Grohs odegrali wiodącą rolę w projekcie. Chcielibyśmy również podkreślić monterów i pracowników, którzy przepracowali wiele dodatkowych godzin podczas budowy i uruchomienia, a także byli na miejscu w weekendy.

„Wsparcie ze strony naszych kolegów z działu zakupów w Weinheim również było wzorowe. W szczególności Monika Krajcovic i Claus Jöst wykonali świetną robotę. Wspierali nas i zajmowali się wszystkimi kwestiami handlowymi. To pozwoliło nam w Remagen skoncentrować się na zadaniach technicznych”.

Dostosowane

Centralnym elementem, odpowiedzialnym za prawie połowę sumy inwestycji, jest dostosowana do potrzeb klienta spawarka wiązką elektronów, opracowana wspólnie z dostawcą. Łączy ona nierozerwalnie górną i dolną obudowę akumulatorów hydraulicznych. Maszyna ta stanowi unikalny punkt sprzedaży.

Kolejną specjalną cechą jest ultradźwiękowy system testowania ze zintegrowanym chłodzeniem, który testuje szew spawalniczy i chłodzi stalową obudowę w jednym kroku roboczym. Pierwsza generacja takiej stacji testującej/chłodzącej – opracowanie własne – jest już używana w Remagen od 2012 roku. Wysokociśnieniowe stanowisko testowe, kolejny element nowej linii produkcyjnej, jest również specjalnym opracowaniem zrealizowanym wspólnie z firmą zajmującą się inżynierią mechaniczną.

Plan na przyszłość

Słowo kluczowe Przemysł 4.0 odnosi się nie tylko do dwóch robotów przemysłowych, które automatycznie transportują części z jednej stacji przetwarzania do drugiej i ładują maszyny. Cyfryzacja obejmuje również połączenie technologii produkcji w sieć danych i jej bezpośrednie połączenie ze światem IT. Dane są przesyłane bezpośrednio z systemu SAP. Maszyny dostosowują się automatycznie bez ręcznego wprowadzania danych; parametry można po prostu zeskanować.

Wyrażone w liczbach: podczas gdy wcześniej ręczne ustawienie stacji znakowania na końcu łańcucha procesowego zajmowało 20 minut, teraz etykietowanie produktu jest gotowe do pracy po dwóch minutach. Dane maszyny są również rejestrowane online na każdym etapie produkcji i mogą być analizowane bezpośrednio przez techników procesu i kierowników BU, a w razie potrzeby ponownie dostosowywane. Ręczne rejestrowanie danych maszyny na arkuszach papieru należy już do przeszłości. Nowa linia produkcyjna jest projektem, który zakład będzie wykorzystywał jako model do modernizacji innych linii w przyszłości.

Wzmocnienie działalności przemysłowej

Produkowane na niej akumulatory hydrauliczne przeznaczone są dla sektora przemysłowego, przede wszystkim do pojazdów rolniczych. W ciągnikach akumulatory membranowe zapewniają komfort jazdy – przejmują zadania związane z zawieszeniem i tłumieniem na przedniej i tylnej osi, a czasem nawet na całym podwoziu. W obliczu zmieniającej się branży motoryzacyjnej, takie zastosowania przemysłowe są filarem przyszłego wzrostu.