Come negli ultimi tre anni, le sei squadre vincitrici del concorso “We All Take Care!” di Freudenberg Sealing Technologies (FST) hanno presentato i loro progetti alla giuria virtualmente, quindi in modo pressoché CO2 neutrale. Uno di questi è stato selezionato dalla giuria per rappresentare FST al concorso mondiale del Gruppo Freudenberg: il progetto “FSS5 Digitalization App” di North Shields (GB). Complessivamente, lo scorso anno venticinque stabilimenti diversi hanno presentato trentatré argomenti che rendono il lavoro più sicuro, salvaguardano la salute dei dipendenti e l’ambiente e riflettono la responsabilità sociale dell’azienda.

Responsabilità sociale del gruppo

Protezione dell’ambiente, efficienza dei materiali e delle risorse

Gestione della salute sul lavoro

Sicurezza sul lavoro

Gestione dei rischi e delle emergenze locali

Ancora una volta, North Shields presenta un progetto vincente

NORTH SHIELDS | INGHILTERRA

Per la seconda volta dopo il 2017, il 3 maggio la sede di North Shields della Divisione Fluid Power ha rappresentato FST al concorso a livello di gruppo di Freudenberg “We All Take Care!” con un’applicazione sviluppata internamente. Questa volta, il team dell’Inghilterra settentrionale è entrato in gara con la “FSS5 Digitalization App”.

Il progetto di quest’anno riguarda un’applicazione che permette di digitalizzare per intero le check list della sicurezza delle macchine e i processi coinvolti. La documentazione cartacea soggetta a errori viene quindi eliminata e lo stato di sicurezza delle macchine è disponibile in tempo reale. Ciò si traduce in maggiore trasparenza e precisione. Sviluppata dallo stesso team dell’Inghilterra settentrionale utilizzando la piattaforma Microsoft Power, questa soluzione può essere facilmente applicata anche ad altre check list e altri impianti, e quindi può essere utilizzata in vari stabilimenti. Questo aspetto rende il progetto un esempio meraviglioso di ciò che significano i premi “We all take care!”: imparare dalle esperienze e dai successi altrui e trarre spunto da questi esempi pratici per dare il via a miglioramenti nella propria area di lavoro.

Questo progetto “We all take care!” ha rappresentato FST al concorso a livello di gruppo di maggio.

Tutti attenti alla sicurezza

Findlay | USA

Presso lo stabilimento FST di Findlay, in America del Nord, l’attenzione di tutti è rivolta su una cosa sola: la sicurezza dell’ambiente di lavoro. Il Safety Seal Team, appositamente costituito in sede, aveva anche il compito di migliorare il programma di sicurezza di Findlay basato sul comportamento per aumentare miratamente la consapevolezza in tutti e tre i turni di produzione e le divisioni (Fluid Power Automotive, Special Sealing Automotive e Components).

Il compito essenziale del Safety Seal Team è quello di ottimizzare continuamente la sicurezza sul lavoro allo stabilimento, con l’obiettivo immutato di garantire che non si verifichi alcun singolo infortunio. In tutti e tre i turni sono stati inseriti team di sicurezza.

Il programma di protezione di Findlay basato sul comportamento esiste già dal 2019. I suoi punti principali sono: la sicurezza viene sempre prima di tutto, tutti sono responsabili, tutti prestano attenzione alla propria persona e ai colleghi.

I Safety Seal Team osservano e intervengono non appena percepiscono potenziali pericoli. In particolare, avevano notato che i dipendenti a volte si tagliano mentre lavorano, scivolano, inciampano o, addirittura, cadono. Il team ha compilato speciali schede di osservazione per documentare i pericoli rilevati. Un membro del Safety Seal Team ha creato dei grafici per contribuire a sensibilizzare i dipendenti alle norme e alle politiche di sicurezza anche visivamente. I grafici vengono esposti in settori fortemente frequentati per aumentare la visibilità.

I team comunicano regolarmente le proprie osservazioni per sensibilizzare tutti i dipendenti allo stesso modo. Grazie a questi team e al continuo miglioramento della cultura della sicurezza, nel 2022 Findlay ha raggiunto il suo obiettivo: neppure un singolo caso che abbia richiesto assistenza medica o abbia causato una giornata di assenza dal lavoro. Per lo stabilimento, questo è stato il miglior risultato mai ottenuto.

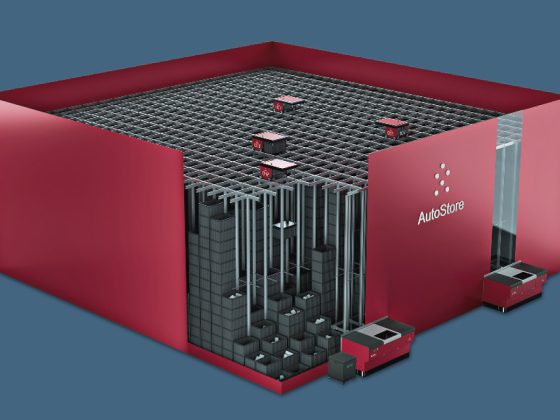

Niente più carrelli elevatori, grazie a Lenny e Gizmo

WEINHEIM | GERMANIA

I carrelli elevatori possono mettere a serio rischio le persone che lavorano nei capannoni di produzione. Per molto tempo, i responsabili degli stabilimenti di mescola hanno sognato una produzione senza carrelli elevatori e cercavano alternative adeguate. Le alternative, però, spesso non erano meno pericolose o comportavano un notevole affaticamento dei dipendenti. La ristrettezza di spazio e la quantità di prodotti intermedi e merci da trasportare richiedevano soluzioni efficaci.

Dal 2021 sono in uso due robot autonomi mobili (AMR), che i dipendenti chiamano affettuosamente “Lenny” e “Gizmo”. Questi robot riforniscono affidabilmente le singole stazioni dell’impianto di mescola. Gli AMR svolgono il loro lavoro con un’alta efficienza, ma sono sicuri per i loro colleghi umani. Per spostarsi, si orientano con una mappa che hanno registrato in precedenza e non hanno bisogno di alcun sistema di navigazione. Grazie ai sensori presenti tutto intorno, possono anche vedere quando qualcuno si trova dietro di loro. Se un AMR si trova improvvisamente un ostacolo davanti e lo urta leggermente, si inserisce un paraurti e il robot si ferma. Tutto questo riduce al minimo il rischio di infortuni aumentando la sicurezza sul lavoro.

Dall’ottobre 2022, nell’area di produzione degli impianti di mescola non circolano carrelli elevatori, solo in magazzino ce n’è ancora uno per la movimentazione delle merci, ma anche questo sarà presto rimpiazzato da un robot. “Lenny e Gizmo trasportano tutto quello che deve essere portato dal magazzino alla camera di mescola e, da lì, alle impastatrici”, riferisce Annette Reisner-Schaab, che ha presentato il progetto alla giuria di “We All Take Care!” alla fine di marzo. I robot trasportano gli ingredienti per le mescole come gomma, nerofumo, reticolanti chimici, oli, cariche e tanto altro ancora.

I due robot autonomi svolgono circa centottanta consegne al giorno e liberano percorsi che, in precedenza, venivano utilizzati dai carrelli elevatori. Ottomila chilometri all’anno, che corrispondono all’incirca alla distanza tra Weinheim e Mumbai!

I dispositivi semoventi si spostano con una velocità costante, non si lasciano distrarre e, grazie ai loro sensori, stanno attenti a non mettere in pericolo nessuno. E permettono di risparmiare costi: prima, i danni provocati dalla collisione dei carrelli elevatori contro scaffalature, portoni e gli stessi veicoli per i trasporti interni ammontavano a circa 40.000 euro l’anno.

Ridurre, recuperare, utilizzare le risorse

CENNAI | INDIA

Lo stabilimento di Freudenberg-NOK (India) ha grandi progetti per l’ambiente, come ridurre le emissioni di CO2 per un totale del 19 per cento nel 2021 e nel 2022. Entro la fine del 2023, le emissioni di anidride carbonica dovranno essere addirittura il 48 per cento in meno. Per il 2045, i responsabili si sono posti come obiettivo essere completamente neutrali dal punto di vista climatico.

Uno dei fattori di successo è stato quello di ricavare energia dalle risorse giuste e di ridurre l’impronta ecologica. L’attenzione si è concentrata sulle tre grandi “R”: riduzione del consumo energetico, recupero dell’energia e risorse necessarie per soddisfare il fabbisogno di energia.

Oltre il 50 per cento del consumo totale degli impianti di produzione è generato dalle pompe di raffreddamento (chiller) e dalle pompe della torre di raffreddamento (cooling tower). Di conseguenza, le parti responsabili hanno dato il via a due progetti che intendono regolare le velocità dei due impianti al fine di ridurre i consumi.

Secondo un’analisi interna, gli impianti di ventilazione richiedono parecchia energia. Pertanto, il team si è posto come obiettivo quello di ridurre il carico di raffreddamento del dieci per cento. Inoltre, i portoni a serranda avvolgibile del capannone sono stati dotati di un controllo automatico con sensore di movimento. Se un portone rimane aperto per 60 secondi, verrà chiuso automaticamente per evitare che il calore entri nei capannoni. Questa misura da sola consente di risparmiare il quattro per cento delle emissioni totali di CO2.

A Chennai, il sole splende in media 317 giorni all’anno. La superficie disponibile sul tetto dell’edificio è abbastanza grande da consentire l’installazione di pannelli fotovoltaici per produrre 1,27 megawatt di energia elettrica verde. Questa soluzione riduce le emissioni di CO2 dell’undici per cento. Ulteriori risparmi possono essere ottenuti attraverso l’approvvigionamento forzato di energia elettrica dall’energia eolica.

In produzione, per alimentare le macchine formatrici e le impastatrici occorre aria compressa. Finora, la pressione era di sette bar. Da un’analisi è emerso che per le impastatrici occorrono solo sei bar, mentre per i macchinari di produzione ne bastano solo quattro. Riducendo la pressione, quindi, lo stabilimento risparmia un ulteriore uno per cento di emissioni di anidride carbonica.

Al successo ha contribuito anche un altro progetto: il team di Chennai è riuscito a ridurre le emissioni di CO2 di un altro tre per cento passando dal gasolio per riscaldamento al gas. Questo cambio di carburante è stato possibile apportando alcune piccole modifiche al bruciatore.

Il bagno di sgrassaggio si fa più fresco

WEINHEIM | GERMANIA

Perché un elastomero aderisca perfettamente a un supporto metallico dopo la formatura, prima deve essere pulito, sgrassato e preparato. Queste operazioni avvengono negli impianti di fosfatazione. Questa fase di processo è estremamente energivora, ma essenziale per un legame permanente tra l’elastomero e il metallo. Un team interdisciplinare ha sviluppato un processo di fosfatazione a basso consumo energetico cui hanno collaborato gli esperti di Technology & Innovation (T&I), del Lead Center Oil Seals Industry, dell’Application Center Transmission & Driveline (tutti FST) nonché gli esperti dell’affiliata del gruppo SurTec.

In considerazione del forte aumento dei costi per l’energia e degli obiettivi di sostenibilità dell’azienda, il team di progetto si era riproposto grandi cose: voleva ridurre la temperatura dei bagni di sgrassaggio degli impianti di fosfatazione da 65 a 45 gradi Celsius, riducendo quindi anche il consumo di energia dell’impianto. Perché? Per produrre una quantità di anidride carbonica notevolmente inferiore. E per ridurre l’uso di sostanze chimiche e, di conseguenza, la quantità di rifiuti, che a sua volta si traduce in minori costi di processo e per le materie prime.

Complessivamente, FST dispone di quattordici impianti di fosfatazione propri, sei in Europa, cinque negli Stati Uniti e tre in Asia. In Europa, inoltre, lavorano per l’azienda anche sei impianti di fosfatazione esterni.

L’affiliata del gruppo SurTec ha creato un sistema di sgrassaggio a bassa temperatura che FST ha poi adattato il nuovo prodotto ai propri processi e agli oli per imbutitura utilizzati nello stampaggio. Con questo nuovo sistema di sgrassaggio è possibile ridurre notevolmente la temperatura d’esercizio. “Solo per Weinheim, è stato possibile risparmiare il 44 % dell’energia necessaria per lo sgrassaggio, che corrisponde a circa 18 tonnellate di CO2 all’anno”, ha affermato il dott. Stanislaus Schmidt, Professional Materials Engineering presso T&I, in occasione della sua presentazione dinnanzi alla giuria di “We all care!”. In altre parole, i chilowattora necessari sono scesi da 204.600 a 113.568, pari al consumo annuo di 127 o solo 70 famiglie.

La nuova tecnologia può essere utilizzata in tutti gli impianti di fosfatazione utilizzati da FST. “In futuro, prevediamo di ridurre anche la temperatura di altri bagni di lavaggio”, ha proseguito Schmidt. I bagni chimici degli odierni impianti di fosfatazione vengono riscaldati e mantenuti a una temperatura di 65–80 gradi Celsius, temperatura che comporta un elevato consumo di energia con un forte impatto sui costi e che causa elevate emissioni di CO2 e, di conseguenza, un’importante impronta di carbonio dei prodotti FST. Finora è risultato piuttosto difficile integrare tecnologie ecocompatibili come i collettori solari o gli scambiatori di calore nel processo di fosfatazione, poiché, per raggiungere la potenzialità calorifica necessaria, consumano tantissima energia.

“Durante una serie di prove in produzione siamo riusciti a dimostrare che la nuova tecnologia funziona alla perfezione per le nostre esigenze. In altre parole, in futuro saremo in grado di abbassare la temperatura dei bagni di sgrassaggio di venti gradi Celsius. Inoltre, abbiamo anche bisogno di meno sostanze chimiche per ottenere lo stesso risultato di pulizia”, ha affermato Schmidt. Un effetto collaterale positivo è che, in futuro, queste temperature più ridotte consentiranno di utilizzare le energie rinnovabili.

“La scrivania è la nuova sigaretta”

REMAGEN | GERMANIA

“La scrivania è la nuova sigaretta”, afferma lo scienziato americano James Levine, denunciando gli importanti effetti nocivi dello star seduti troppo a lungo, perché molte malattie croniche sono dovute proprio alla mancanza di esercizio fisico e, secondo Levine, ha un effetto altrettanto negativo sulla salute quanto il fumo di sigaretta.

Oggigiorno sono molti quelli che stanno seduti ore e ore in ufficio, in auto, sui trasporti pubblici o sul divano. A questo si aggiunge un elevato carico di lavoro e, quindi, anche stress psichico e fisico. Thomas Castillon lavora alla FST di Remagen nel reparto di gestione della qualità della Divisione Accumulators e, nel suo tempo libero, è un istruttore certificato di fitness. Avendo vissuto di persona il devastante disastro naturale nella Valle dell’Ahr nel 2021, ha capito che si può smaltire lo stress attraverso l’attività fisica. Dalla sua attività di istruttore, sa anche che il movimento rafforza e migliora la salute mentale.

Insieme alla Academy of Sports e alla responsabile HR, la dott.ssa Jutta Gatter, ha sviluppato di propria iniziativa una soluzione per mantenere i dipendenti in forma anche nei momenti più difficili, ad esempio introducendo piccole pause fitness nella giornata lavorativa tramite Teams. Nelle pause fitness si fa stretching per il collo, la schiena, le spalle e i polsi. “È importante prendersi un po’’ di tempo libero nelle attività quotidiane e dedicare qualche minuto a una pausa mentale”, spiega. Questo permette di evitare o limitare le malattie croniche che possono derivare dalla frequente sedentarietà del lavoro d’ufficio. Mens sana in corpore sano, quindi, perché l’esercizio fisico ha dimostrato di aumentare le prestazioni mentali.

Nella prima metà del 2022, Castillon ha messo a punto il programma e approntato vari piani di allenamento. Dall’agosto 2022, ogni settimana offre incontri della durata di quindici minuti via Teams nei quali ci si concentra maggiormente sull’uno o sull’altro esercizio di fitness per riattivare l’intero corpo. “In questo modo si può rompere la routine quotidiana e possiamo ricaricare le batterie mentali con l’esercizio fisico”, ha detto Castillon.

A ogni sessione partecipano da venti a trenta persone. Grazie a Teams, non importa se i partecipanti stanno lavorando in smart working o in ufficio. “I collaboratori e le collaboratrici sono felici di questa offerta e Thomas Castillon riceve sempre un feedback assolutamente positivo”, riferisce l’Operations Manager Marcus Darms che ha presentato il progetto alla giuria.