Il Lead Center Special Sealing Industry apre una nuova strada nell’ingegneria di processo e mette in funzione una linea di estrusione per profili di tenuta che vulcanizza con sale fuso.

Compatto

Il nuovo sistema si concentra su applicazioni su larga scala in condizioni difficili, ad esempio nel settore energetico, nell’industria alimentare e delle bevande e nell’ingegneria meccanica.

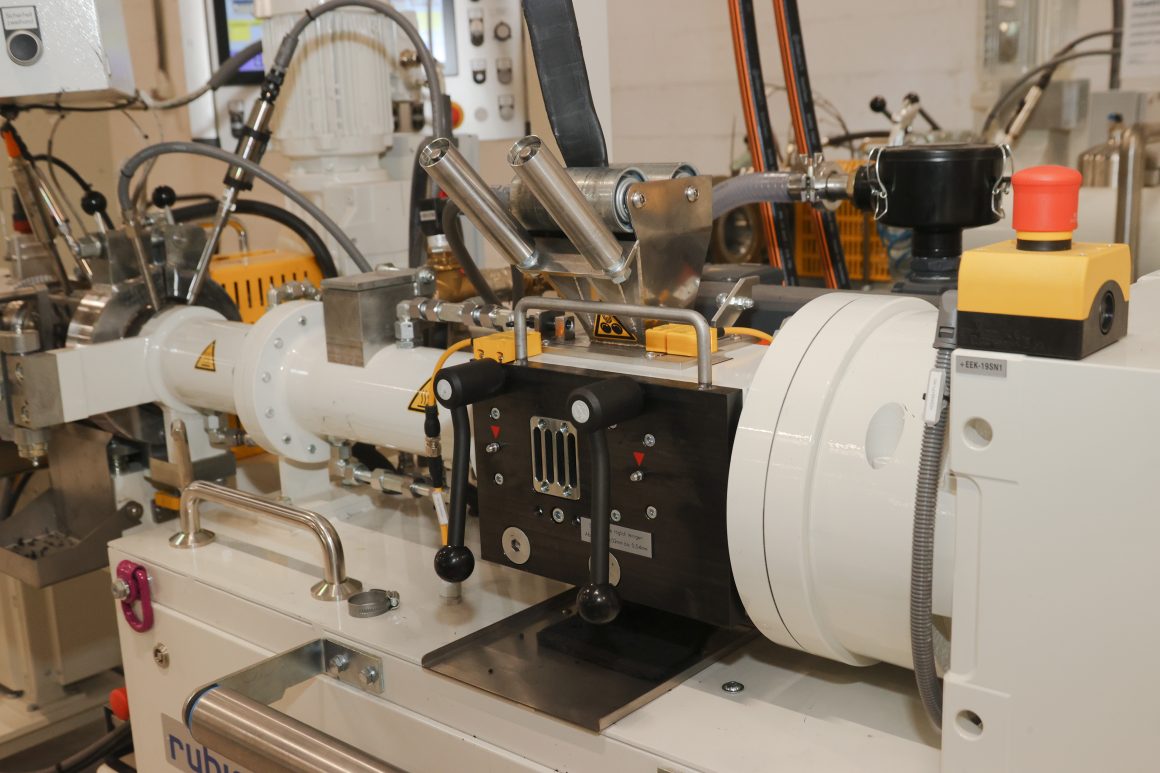

Il Lead Center Special Sealing Industry (SSI) ha realizzato una nuova linea di estrusione per la sigillatura dei profili con sale liquido per la vulcanizzazione, che rappresenta un importante progresso nella tecnologia di processo.

La nuova linea di estrusione consente di produrre profili di tenuta con un processo completamente nuovo per Freudenberg, permettendo di utilizzare una maggiore varietà di materiali e di aprire nuovi mercati.

Con il metodo Liquid Curing (LCM), i profili estrusi vengono vulcanizzati in sale fuso a circa 200 °C, il che garantisce un trasferimento di calore uniforme senza contatto indesiderato con l’ossigeno.

Il nuovo sistema LCM 19 è un sistema sostenibile e autonomo che ricicla il sale e l’acqua ed è quindi rispettoso dell’ambiente. Dispone inoltre di due estrusori mobili con diametri diversi per garantire flessibilità e qualità.

Quando André Schmitt, Manager Operations, Extrusion Technologies Weinheim, parla della nuova linea di estrusione nell’edificio 197, inizia subito a entusiasmarsi. “Per noi è fondamentale, una pietra miliare, un grande passo verso il futuro. L’impianto ci consente di produrre profili di tenuta utilizzando un processo completamente nuovo per Freudenberg. Ora possiamo lavorare una varietà molto più ampia di materiali e quindi aprire nuovi mercati”. I profili di Freudenberg Sealing Technologies (FST) sono stati finora utilizzati, ad esempio, nei cuscinetti volventi delle turbine eoliche.

Finora, il centro di comando dell’industria delle guarnizioni speciali (SSI) disponeva di due processi per la produzione di profili di tenuta. Nell’estrusione continua, il profilo viene vulcanizzato direttamente nell’impianto in un processo automatizzato. Il processo di reticolazione avviene – come suggerisce il nome – in un processo continuo. A tal fine, il profilo viene fatto passare attraverso una microonda con radiazioni ad altissima frequenza (UHF) e un canale di aria calda. Il riscaldamento non è necessario, il prodotto esce dal sistema pronto per la spedizione. Nel secondo processo, l’estrusione discontinua, i profili estrusi vengono posti su un vassoio allo stato grezzo, quindi vulcanizzati con vapore in autoclavi, simili a pentole a pressione, e infine lavati e rifiniti.

Il processo continuo offre molti vantaggi grazie all’elevato grado di automazione: elevata stabilità del processo, qualità dei pezzi costantemente elevata e tempi di produzione ridotti. Tuttavia, non tutti i materiali possono essere vulcanizzati nel microonde. Il processo funziona in modo eccellente per i materiali reticolati con lo zolfo. Tuttavia, quando i materiali utilizzano perossidi per la reticolazione, questi reagiscono involontariamente con l’ossigeno atmosferico nel microonde e formano una superficie appiccicosa.

Come una frittura in cucina

La soluzione si chiama Liquid Curing Method, o LCM in breve. Il “liquido” utilizzato per la vulcanizzazione è il sale liquido. In questo processo continuo, il profilo estruso viene vulcanizzato in un sale fuso a circa 200 gradi Celsius. Il sale assicura un trasferimento uniforme del calore senza il contatto indesiderato con l’ossigeno. “È paragonabile alla frittura in cucina. Solo che non usiamo olio caldo, ma sale caldo”, spiega Schmitt.

La salina del nuovo sistema FST misura 19 metri di lunghezza – il che spiega il suo nome, LCM 19. In totale, l’intero sistema si estende per ben 36 metri lungo quasi tutta la parete della sala. Il fulcro è la vasca salina, divisa in due sezioni. Nella sezione di sette metri di lunghezza, il profilo viene prima “bagnato” con sale liquido caldo, che vulcanizza il rivestimento esterno. Questo assicura la stabilità dimensionale prima che il profilo venga completamente immerso nel sale caldo nella fase successiva del processo e tirato sulla sezione a rulli lunga dodici metri nella vasca.

Il profilo viene quindi agitato sulla sezione di battitura in modo da far cadere il sale liquido. Segue una sezione combinata di lavaggio, raffreddamento e soffiaggio, in cui il sale residuo viene rimosso e il profilo viene raffreddato a temperatura ambiente.

Due estrusori

Il cosiddetto traino a cingoli si trova all’estremità del sistema come elemento di trazione. All’inizio si trova l’estrusore. Importante in termini di flessibilità e qualità: La nuova linea dispone addirittura di due estrusori mobili. Hanno diametri diversi – per profili filigranati e filigranati a sezioni enormi. Entrambi gli estrusori sono inoltre dotati di pompe a ingranaggi. Queste unità equalizzano le fluttuazioni di pressione durante l’estrusione, garantendo così un flusso uniforme del materiale.

Importante dal punto di vista ambientale: l’intero LCM 19 è un sistema autonomo. Il sale e l’acqua di lavaggio vengono riciclati, reimmessi nel processo e riutilizzati.

“Ora abbiamo accesso a tutti i processi di estrusione più comuni, che possiamo utilizzare a seconda delle esigenze dei clienti. Questo ci offre una maggiore flessibilità nella selezione dei materiali e nello sviluppo di nuove applicazioni. Ora possiamo lavorare con tutti i materiali più comuni”, afferma Schmitt. Ciò significa che i clienti possono accedere a un portafoglio più ampio di materiali Freudenberg di alta qualità, che forse già conoscono per lo stampaggio. Molti di questi materiali sono approvati per determinate applicazioni, ad esempio l’approvazione FDA della Food and Drug Administration (FDA) statunitense, che rende possibile la commercializzazione delle guarnizioni nell’industria americana degli alimenti e delle bevande. In poche parole: FST può ora commercializzare la sua competenza sui materiali e la sua esperienza nell’applicazione e nella progettazione, abbinata alla competenza produttiva del bagno di sale.

Il nuovo sistema è stato consegnato all’inizio di aprile, quindi assemblato, controllato in sicurezza e testato in numerose prove. A breve saranno prodotte quantità maggiori per i primi ordini dei clienti. Una nuova attenzione e una nuova gamma di prodotti comprende ora i profili che sigillano le celle degli elettrolizzatori. Ciò richiede un’elevata resistenza agli alcali e all’ossigeno, che i materiali Freudenberg soddisfano.

L’attenzione è rivolta alle applicazioni su larga scala con condizioni difficili che richiedono materiali di alta qualità. Tra queste, il settore energetico con le applicazioni per l’idrogeno e le turbine eoliche offshore, l’industria alimentare e delle bevande e l’ingegneria meccanica. Un esempio è rappresentato dalle guarnizioni di copertura di grandi dimensioni nei sistemi di saldatura, esposte a temperature elevate e a vapori aggressivi.