In questi ultimi anni, i volumi d’affari di Corteco hanno continuato a crescere, e si prevede che questo successo continui anche in futuro. Ciononostante, questa crescita ha fatto sì che il magazzino di Hirschberg superasse il suo limite di capacità. Ma sarà necessario più spazio anche in vista della trasformazione verso la mobilità elettrica, che nel medio termine avrà un forte impatto anche sul settore dei ricambi. L’attuale contratto di locazione di Hirschberg scade nel 2026, quindi occorreva prendere una decisione su come e dove procedere. La scelta è ricaduta sul parco industriale di Weinheim, la sede del Gruppo Freudenberg.

Il problema lo conosciamo tutti: dobbiamo portare la macchina in officina perché occorre sostituire un pezzo. Prima lo facciamo e meglio è, e non tra quattro settimane… Perché questo possa avvenire, è di fondamentale importanza che i pezzi siano disponibili presso le officine e gli intermediari a monte. Ed è proprio qui che entra in gioco Corteco: l’azienda, infatti, rifornisce il mercato libero dei ricambi per auto. La società affiliata di Freudenberg Sealing Technologies (FST) propone oltre 26.000 articoli in qualità OEM, circa 16.000 dei quali si trovano nel magazzino centrale europeo di Hirschberg, perlopiù si tratta di componenti per la tecnica di tenuta e di smorzamento delle vibrazioni e di filtri per l’abitacolo. Da questo magazzino partono circa 100.000 ricambi al giorno in direzione clienti.

L’attuale centro di distribuzione di Hirschberg è stato costruito nel 2013 su un’area di circa 9.000 metri quadri. Negli ultimi anni, però, Corteco è cresciuta oltre la media e, di conseguenza, non è trascorso molto tempo prima che il magazzino in loco non bastasse più. I dipendenti hanno dovuto improvvisare un po’ ovunque, a volte trasferendo i compiti a fornitori di servizi esterni il che, a sua volta, ha causato costi per il trasporto e tempi lunghi. Per questo occorreva analizzare la situazione per capire quale sarebbe stata la soluzione giusta per il futuro del magazzino.

Non potendo espandere il magazzino esistente a Hirschberg, i responsabili di Corteco hanno messo a punto progetti e soluzioni per un nuovo edificio. La scelta è ricaduta infine sul parco industriale di Weinheim, che offre tantissimi vantaggi infrastrutturali, come, ad esempio, il comodo accesso all’autostrada. La cerimonia di inizio dei lavori è prevista per l’inizio del 2024, il trasloco per la metà del 2025.

“Il nuovo edificio non solo sarà più grande, con una superficie di 13.800 metri quadri, ma in futuro disporremo anche di una soluzione di stoccaggio automatizzata”, svela il dott. Christian Dickopf, Senior Vice President di Corteco. “Non solo abbiamo registrato una forte crescita del fatturato in passato, ma stiamo pianificando di crescere ancora anche in futuro. Anche se la trasformazione verso la mobilità elettrica ci riguarderà solo dopo, dobbiamo comunque considerare già oggi i prodotti aggiuntivi che questa trasformazione porta con sé”.

Nel nuovo sito, inoltre, nascerà un’ulteriore area in cui Corteco sarà in grado in futuro di assemblare e confezionare le parti in modo autonomo. Questo significa che le attività lavorative in precedenza esternalizzate per motivi di spazio e capacità torneranno in sede. Per un confronto: più del 95 per cento dei componenti distribuiti da Corteco vengono assemblati in cosiddetti kit. Ciò potrebbe significare che il codice prodotto verrà rimosso dal prodotto o che gli articoli saranno confezionati in un imballaggio della stessa Corteco.

Robot a basso consumo energetico nell’autostore

“I clienti non accettano consegne parziali di varia provenienza, desiderano tutto in un unico pacchetto e da un’unica fonte. Allo stesso tempo, trasferire il confezionamento in sedi potenzialmente più economici significherebbe annientare i conseguenti vantaggi in termini di costi a causa di spese di trasporto aggiuntive. E saremmo anche più lenti, con tempi di consegna più lunghi. Soprattutto nel mercato dei ricambi, questo comporterebbe uno svantaggio sulla concorrenza e, quindi, non rappresenta un’opzione valida”, spiega il dott. Wolfgang Lohmann, Director Operations Europe.

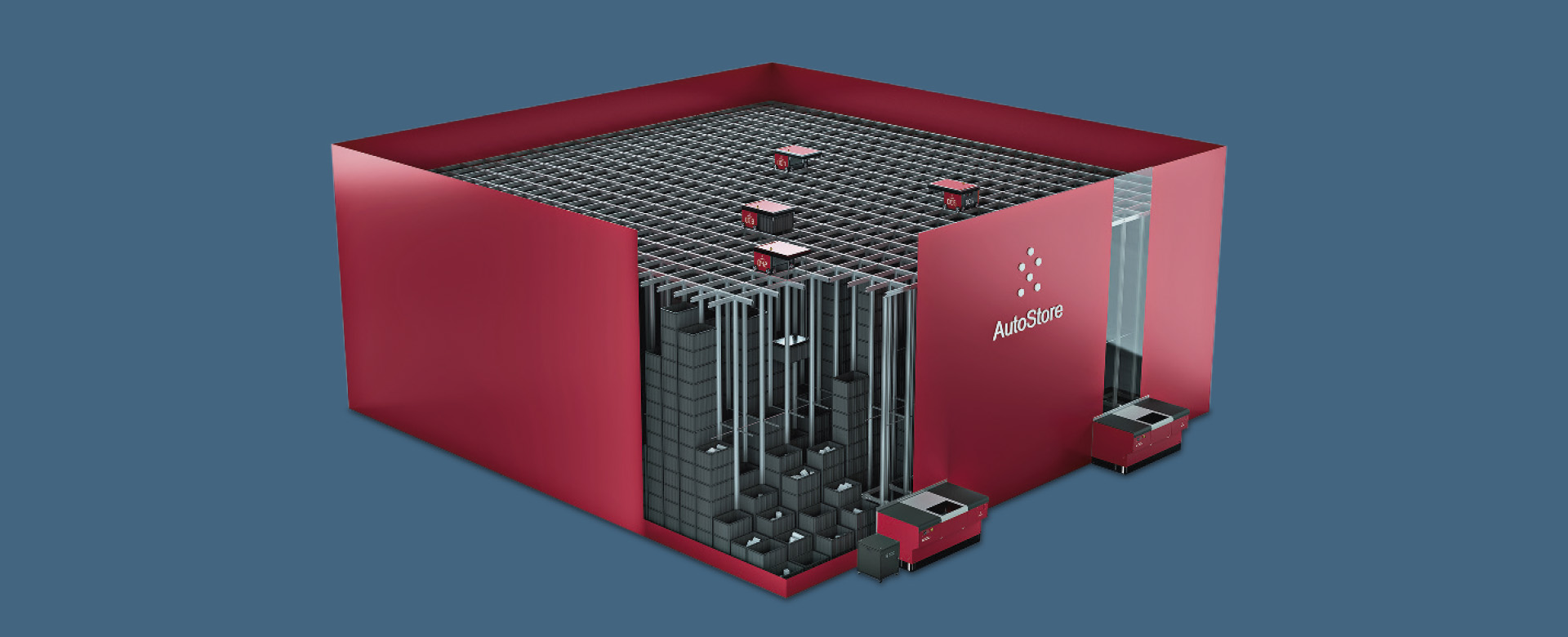

Un’area del nuovo fabbricato sarà destinata a un magazzino a scaffalature verticali, mentre un’altra ospiterà un cosiddetto sistema AutoStore. Questo sistema compatto e semi-automatizzato riduce la superficie necessaria di poco meno di un terzo. Essendo robotizzato, il sistema permette di effettuare rapidamente e in modo ottimale tutte le attività fisicamente difficili e di routine. Ciò consente ai dipendenti di concentrarsi su attività che richiedono il loro know-how. “Il sistema AutoStore ci permette di stoccare il 99 per cento di tutti i diversi articoli che vendiamo. Il volume di stoccaggio può essere ampliato a piacimento, anche durante il lavoro, ossia senza dover fermare le attività di magazzino in corso”, spiega il responsabile di progetto Jan Mittelstädt.

Un altro vantaggio del sistema AutoStore è che è pilotato da robot a basso consumo energetico. Dieci di questi robot consumano tanta energia quanto un normale aspirapolvere. Inoltre, possono “vedere” anche al buio senza problemi, non hanno bisogno di ampie corsie e trovano rapidamente gli articoli richiesti. “La merce va all’uomo, e non l’uomo alla merce”, dice Mittelstädt.

Ma non è stato trascurato neppure l’aspetto sostenibilità. Il nuovo magazzino, ad esempio, si rifornirà di energia elettrica per la maggior parte in modo autarchico con un impianto fotovoltaico. Anche il sistema di imballaggio verrà ottimizzato, per un futuro con ancora meno plastica.