El centro líder de la industria de sellado especial se anota nuevos pedidos en el sector de la alimentación y las bebidas.

El mercado plantea retos como pocos. En las diversas aplicaciones de la industria alimentaria y de bebidas, el objetivo principal es la máxima seguridad del producto mediante materiales especiales resistentes mecánica y químicamente y geometrías de diseño higiénico. Las temperaturas extremas, las altas presiones, las grasas, los ácidos, los medios de alta fricción y los desafiantes agentes y métodos de limpieza someten a las juntas a difíciles pruebas.

No debe permitirse que escapen sustancias nocivas de los materiales de sellado, ni que se acumulen microorganismos en espacios muertos no deseados. En las plantas de embotellado de bebidas, también es importante evitar la transferencia de sabores de un lote al siguiente: El agua mineral embotellada hoy no debe saber como la limonada dulce procesada ayer. Los requisitos normativos también son muy importantes. Son especialmente estrictos en la industria alimentaria y de bebidas. En todo el mundo, los materiales utilizados deben cumplir una gran variedad de normas de conformidad, algunas de las cuales difieren de una región a otra del mundo y también cambian con frecuencia.

Pero cuanto mayores son las exigencias, mayores son las oportunidades para un especialista en estanquidad como Freudenberg Sealing Technologies (FST). El mejor ejemplo de ello son los pedidos actuales que el Lead Centre (LC) Special Sealing Industry (SSI) ha recibido de dos grandes clientes del sector: Thermoplan y Alfa Laval.

Fundas XP para Thermoplan

Thermoplan es un fabricante suizo de cafeteras profesionales para hoteles y restaurantes. Entre otras cosas, la empresa equipa a la mayor cadena de cafeterías del mundo. En sus sucursales, cada día se preparan miles de tazas del popular café con leche, como americano, espresso, capuchino, latte macchiato y muchos más. Para ello, la cámara de infusión de las cafeteras debe estar sellada, de forma fiable y permanente, taza tras taza. Una fuga en el pistón, que comprime el polvo de café en la cámara de infusión y la sella durante la infusión, podría significar: «Esta sucursal permanecerá cerrada hoy».

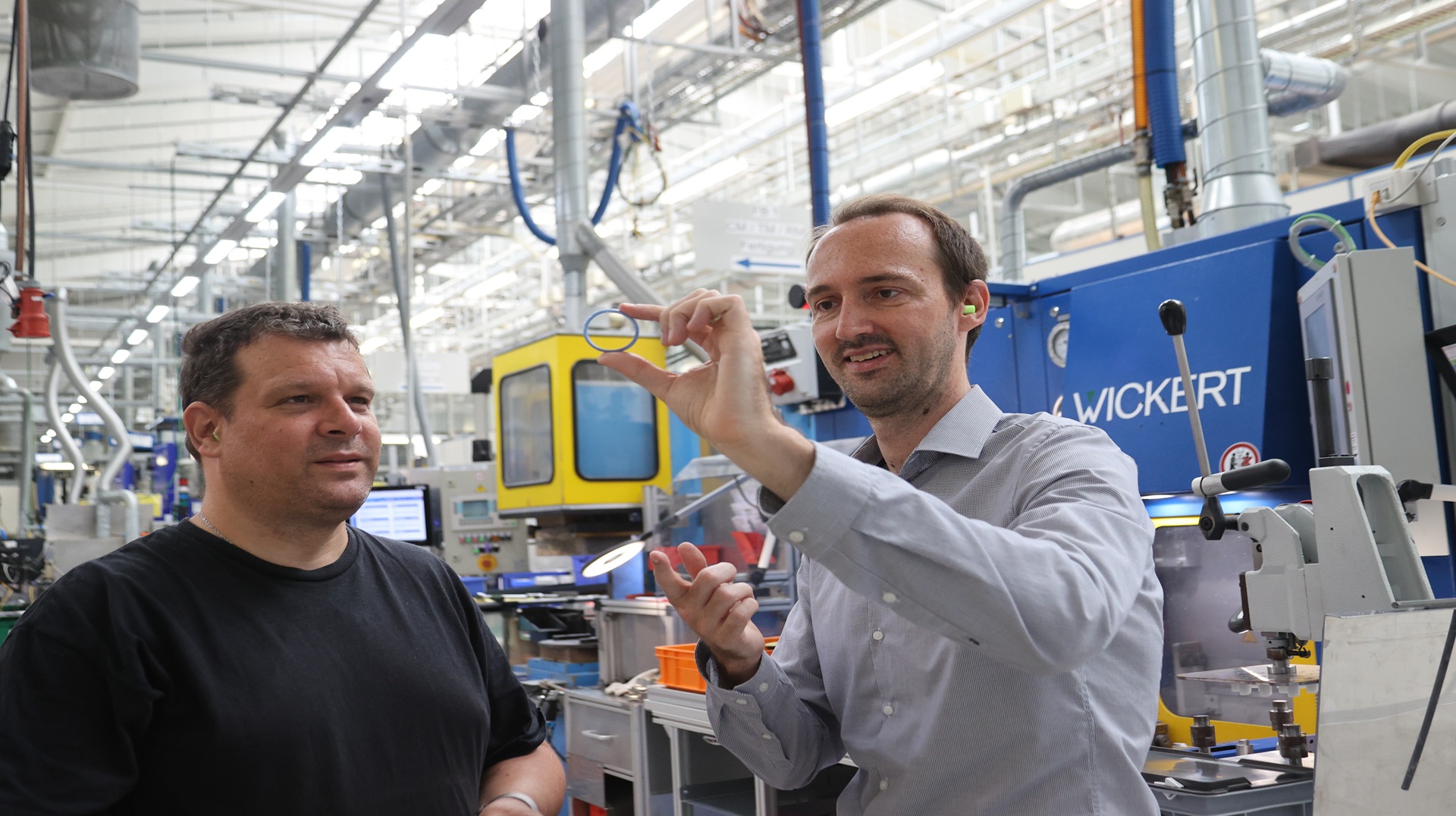

«Anteriormente, un competidor suministraba esta junta. Sin embargo, perdió la homologación de su elastómero y no pudo ofrecer un material de sustitución adecuado», explica Tobias Weißenberger, jefe de producto de LC SSI. En su «Hygienic Line», FST tenía en la manga un material de eficacia probada que, en primer lugar, soportaba las elevadas cargas de la cámara de cocción y, en segundo lugar, cumplía las normativas de todas las regiones relevantes del mundo: Fluoroprene® XP.

Frank Lauer, desarrollador del producto, nos informa: «Todo fue extremadamente urgente. Transformamos las primeras muestras a partir de piezas en bruto utilizando Freudenberg Xpress®. Al mismo tiempo, hicimos todo lo posible para construir un molde muy rápidamente. Pudimos entregar las piezas del molde en tres semanas». Utilizando el método de los elementos finitos (FEM), el Lead Center también pudo calcular una modificación optimizada de la junta para el nuevo manguito en colaboración con la función corporativa de Innovación Tecnológica de Freudenberg (FTI).

Este rápido tour de force ha dado sus frutos: FST no sólo obtuvo el importante contrato, sino que también participa en otros tres proyectos de desarrollo de Thermoplan. «Ha sido un clásico ‘Innovar juntos’ entre nuestro Centro Directivo y el cliente, nuestra empresa de ventas en Suiza, Freudenberg Xpress, FST Toolmaking y FTI», afirma Weißenberger.

Conexiones de brida para Alfa Laval

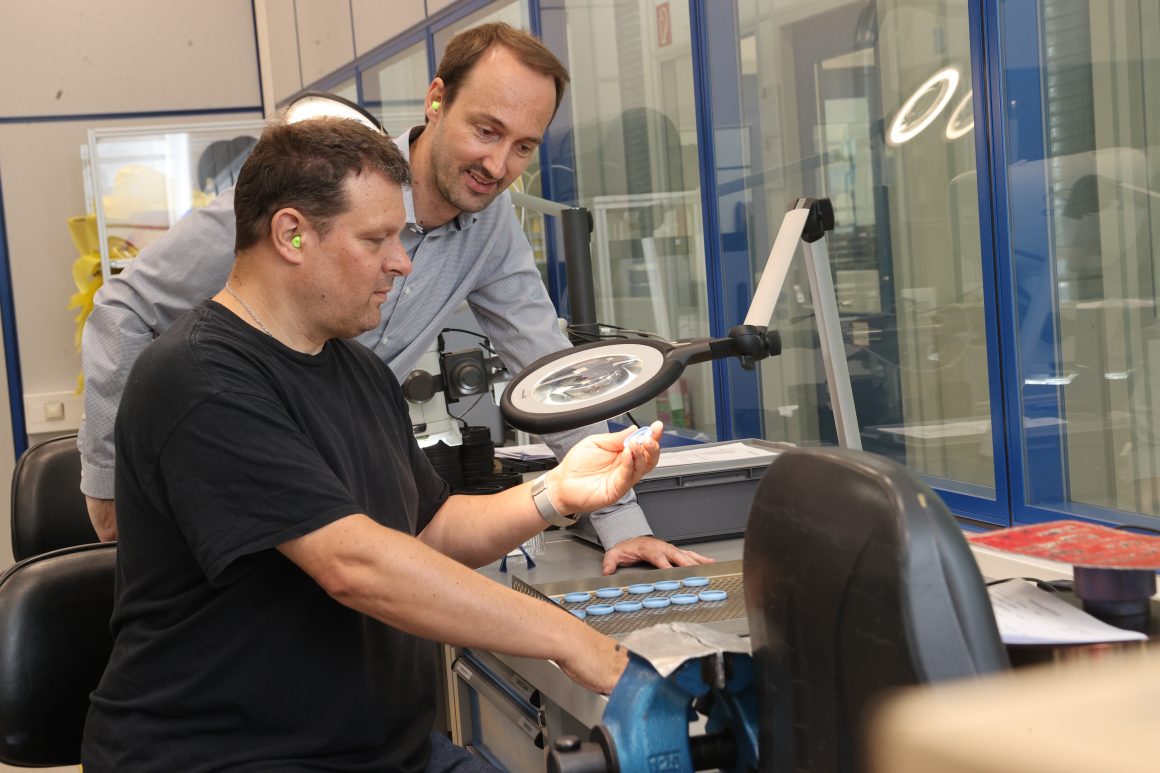

Lo mismo cabe decir del éxito de ventas del centro líder de SSI con Alfa Laval, un fabricante escandinavo de componentes para sistemas de llenado de bebidas, entre otros. También en este caso, FST pudo sustituir a un competidor. Las juntas de las bridas utilizadas como conectores de tuberías no cumplían la «triple conformidad» exigida por el cliente. En otras palabras, ya no cumplían la normativa industrial aplicable en América, Europa y China al mismo tiempo.

«Cuando se volvió a adjudicar el contrato, nuestras muestras obtuvieron los mejores resultados en las pruebas del cliente», informa Lauer. En este caso, un material de EPDM de la «Hygienic Line» de FST fue la mejor baza. Ahora se utiliza en 15 dimensiones de brida diferentes de Alfa Laval. Ahora también estamos «en el sorteo» de otros proyectos con este cliente. Las relaciones comerciales son cada vez más estrechas», explica Weißenberger.

Tanto para Thermoplan como para Alfa Laval, fue de gran ayuda para la LC SSI que ambos clientes ya trabajasen con otros centros punteros de FST. Thermoplan, por ejemplo, también confía en las juntas tóricas de Freudenberg, mientras que Alfa Laval utiliza diafragmas.

Cualquier persona que tenga preguntas sobre los productos puede ponerse en contacto con Stefan.Huser@fst.com, Mikkel.Kornerup@fst.com, frank.lauer@fst.com o Tobias.Weissenberger@fst.com.