Los conocimientos sobre la mezcla de caucho apropiada para un producto de sellado es una ciencia que Freudenberg Sealing Technologies (FST) persigue desde hace décadas. Los elastómeros de máxima calidad de desarrollo y producción propios y también las piezas multicomponentes de caucho-metal hechas a medida son la clave de la exitosa historia de FST. Paralelamente a esto, FST amplía además su gama de materiales. Los nuevos mercados y aplicaciones en baterías, pilas de combustible o electrolizadores requieren nuevos materiales con propiedades específicas. El área de desarrollo de materiales sigue siendo la puerta de entrada a un futuro prometedor para la empresa.

Alternativas a materiales basados en sustancias PFAS

Desarrollo propio en lugar de usar PTFE

FST ha desarrollado un poliuretano de alto rendimiento y resistente a la hidrólisis que presenta unas propiedades muy superiores a las de las variantes clásicas de fluoropolímero PTFE. Hidrólisis se entiende por la disociación o la ruptura de los enlaces químicos –en nuestro caso, de un material de sellado– por reacción con el agua.

FST ha desarrollado el nuevo material en primer lugar para aplicaciones hidráulicas móviles empleadas en maquinaria para la construcción en regiones con una elevada humedad del aire. A propósito de esto, el poliuretano de alto rendimiento superó la prueba de fuego en una junta de pistón de una maquinaria para la construcción. Pero ya hemos recibido pedidos de otros sectores industriales.

Son muy diversos sus motivos: el innovador material convence, por un lado, por sus extraordinarias propiedades, entre otras cosas, en materia de eficiencia, resistencia a los agentes y al desgaste. Adicionalmente permite unas características geométricas hidrodinámicas mejoradas de baja fricción únicas en el mercado. Y no menos importante, ofrece una alternativa competitiva a las tan criticadas sustancias perifluoradas y polifluoradas (PFAS), que además se ajusta a las estrictas normas legales.

Con componentes sostenibles reducir la huella de CO2 de las mezclas de polímero

De eucalipto, caña de azúcar y cascabillo de cereales

FST se ha comprometido a ser climáticamente neutra hasta el 2045. El área de desarrollo de material puede ayudar a reducir la huella de CO2 en los productos de FST. Investiga en el campo de sustancias sostenibles que puedan sustituir en las mezclas de polímeros los componentes obtenidos hasta ahora a partir de combustibles fósiles, en su mayoría cargas minerales para aumentar la solidez y la rigidez.

Los laboratorios de investigación y desarrollo de FST localizados en Plymouth, EE UU, han elaborado un listado de componentes sostenibles y sus fuentes potenciales: fosfato de calcio, obtenido a partir de huesos, un antioxidante de plantas de eucalipto, aceite de colza, sebo de bovino, agentes de carga de ligninas, que son esenciales para la resistencia a la presión y la estabilidad de los tejidos vegetales, caña de azúcar, cascabillo de cereales, caucho… Todo se puede convertir en componentes de polímeros sostenibles. El requisito es que los materiales sostenibles garanticen la misma funcionalidad del producto de sellado existente, y para ello deben superar numerosos ensayos y valoraciones. Otro requisito es que los materiales sostenibles presenten una fiabilidad duradera y una calidad constante.

Por cierto, FST lanzó en 2015 un elastómero EPDM compuesto en parte de subproductos de caña de azúcar. En ese momento el mercado no estaba preparado para ello. Pero actualmente recibimos cada vez más consultas sobre qué materiales sostenibles FST puede ofrecer.

Sin los nocivos aceleradores de vulcanización

Estándares sostenibles

FST ha desarrollado mezclas elastoméricas que no requieren etilenotiourea (ETU) en la fabricación de productos de caucho sintético de cloropreno. ETU es considerada potencialmente nociva, pero por falta de alternativa su uso como aceleradora en la reticulación del caucho era estándar.

El innovador y sostenible material de FST se emplea de forma exitosa en automóviles. Los clientes confirman sus buenas prestaciones, que también cumplen los cada vez más exigentes requisitos. La industria automovilística utiliza los nuevos productos libres de ETU en fuelles de junta para el sellado de las articulaciones en barras de acoplamiento, volantes y brazos de suspensión. Los fuelles protegen las piezas móviles contra influencias externas y previenen el escape de lubrificantes.

FST persigue con ello no solamente sus propios objetivos de sostenibilidad. Es también una de las pioneras en el desarrollo de nuevas mezclas elastoméricas libres de ETU y actualmente la empresa es referente en este ámbito.

Alta demanda en Norteamérica de FFKM de Simriz®

Rápida disponibilidad

La demanda de mezclas de perfluoelastómero (FFKM) de alta calidad de la familia Simriz® de FST se ha más que duplicado en América del Norte en los dos últimos años. Este material de alta gama goza de una gran demanda sobre todo en juntas tóricas, juntas y membranas para aplicaciones críticas para la seguridad en la industria aeronáutica y aeroespacial, la manipulación de fluidos, la agricultura y la construcción.

Son muy diversos sus motivos: por un lado merecen mención la alta calidad y las extraordinarias características técnicas del material. Simriz supera a todos los otros perfluoroelastómeros FFKM del mercado y contribuye con ello a evitar los costosos periodos improductivos. La patentada estructura reticular, la estabilidad química y la elasticidad del elastómero de FST ofrecen un sellado seguro bajo condiciones extremas, resisten, entre otros, a productos químicos agresivos, elevadas cargas de compresión y temperaturas hasta 325 grados Celsio.

Adicionalmente, FST se distingue por la disponibilidad prácticamente inmediata de las mezclas de Simriz, también en épocas de cuellos de botella e interrupciones en las cadenas de suministro, momentos en los que no hay en el mercado otros productos de FFKM. Pues FST está integrada verticalmente hasta el monómero básico, o sea, realiza ella misma todo el proceso de producción, y además puede ofrecer juntas de repuesto estándar en tan solo unas cuantas horas.

Ante estos éxitos recientes, FST ha instalado, en su planta de juntas tóricas ubicada en Santa Ana, una nueva celda de producción para este material de alta tecnología.

Termoplásticos para hasta 1.200 grados Celsio

Indiferente al calor intenso

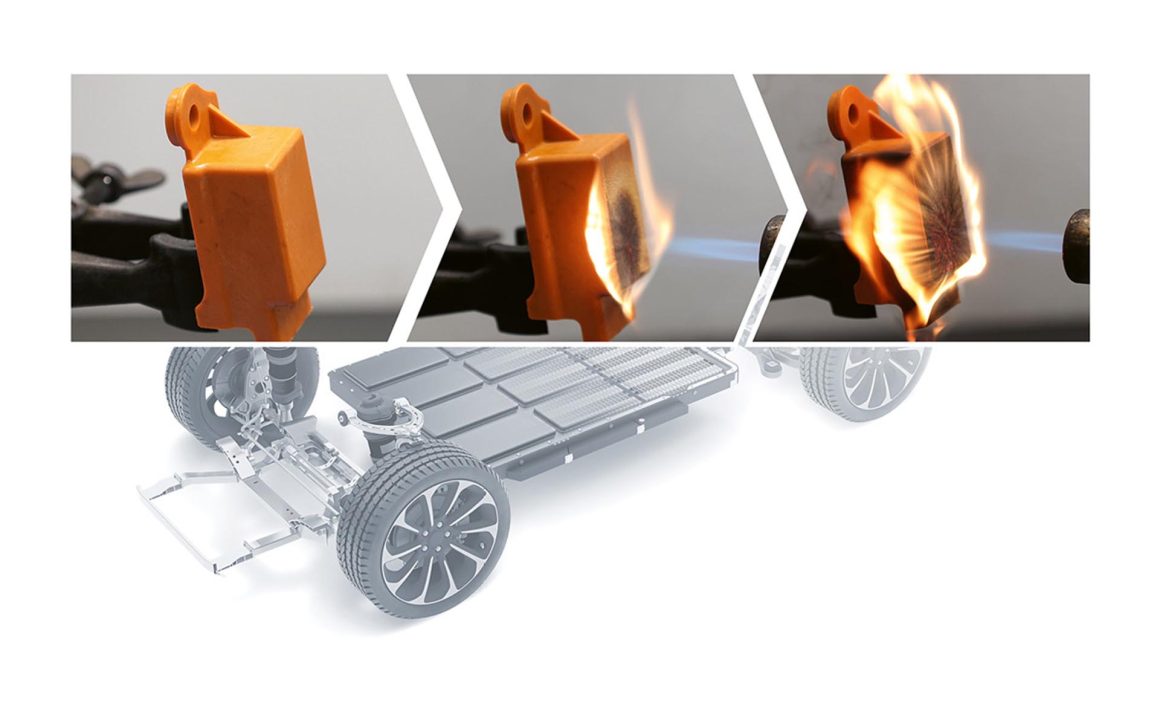

Con un novedoso material, FST contribuye a mejorar la protección contra incendios en vehículos eléctricos. Se denomina Quantix ULTRA. Este nuevo material no se derrite ni se inflama ni siquiera a temperaturas muy elevadas de hasta 1.200 grados Celsio.

Comparado con los materiales metálicos, Quantix ULTRA es más ligero, con lo cual reduce el peso y el consumo de energía en los vehículos. Por su flexibilidad, se adapta a características geométricas complejas en numerosas aplicaciones sujetas a severos requerimientos en cuanto a protección contra incendios y construcción ligera. Actualmente va a tener lugar el empleo en serie del innovador material como barrera cortallamas para piezas del sistema de enfriamiento en baterías de iones de litio para vehículos eléctricos.

Quantix ULTRA se puede trabajar mediante moldeo por inyección para producir series a gran escala. A una producción rentable contribuye el proceso de reticulación patentado de FST. El material de base es un termoplástico resistente a las temperaturas. Con la adición precisa de agentes de carga se refuerza la estabilidad mecánica, incluso bajo calor muy intenso. La reticulación adicional de las cadenas moleculares de plástico se ocupa de que la pieza conserve su forma también bajo condiciones extremas. Las características de material se pueden adaptar de forma precisa de acuerdo a la aplicación prevista.

Nuevo laboratorio de ensayos para baterías en EE UU

Más datos para mejores baterías

FST ha ampliado sus laboratorios de investigación y desarrollo en Plymouth, EE UU, dedicando varios millones de dólares estadounidenses en un laboratorio de ensayos para baterías altamente moderno. El nuevo banco de pruebas permite analizar baterías con alta densidad de energía y de potencia, y también sus componentes. Incluso es posible simular un embalamiento térmico.

“De esta forma aprendemos y obtenemos datos que son empleados en el desarrollo de nuestros productos y materiales, materiales que redundan en beneficio de numerosos sectores en crecimiento y aplicaciones”, explica Chad Bauer, Senior Vice President of Technology and Innovation. “Nuestro trabajo en desarrollo de materiales para aplicaciones térmicas y de protección contra incendios empezó hace más de 20 años con nuestros productos para la industria aeronáutica y aeroespacial. Ahora aplicamos los conocimientos obtenidos en aplicaciones para la electromoción”.

Diseñados por expertos en explosivos

El nuevo banco de pruebas dispone de dos cámaras de ensayos de acero, con unos 14,5 metros cúbicos, que a su vez se encuentran en una sala de ensayos reforzada. Las cámaras diseñadas por expertos en explosivos alojan las celdas, módulos o baterías durante los ensayos. Están concebidas para que resistan los procedimientos térmicos en las distintas celdas, módulos y paquetes de baterías de hasta 25 kilovatios hora –esto equivale a la fuerza de varios kilogramos de TNT–.

La seguridad dentro y fuera del laboratorio y del inmueble está garantizada por múltiples medidas de seguridad. Bueno para el medio ambiente: un sistema de emisiones de varias fases filtra los gases y partículas que escapan de las baterías durante los procedimientos térmicos.