Al igual que en los tres años anteriores, los seis equipos vencedores del concurso “We all take care!” de Freudenberg Sealing Technologies (FST) presentaron al jurado sus proyectos de forma virtual –y por ello prácticamente con un cero de emisiones de CO2–. El jurado seleccionó uno de los proyectos para representar a FST en el concurso mundial del Grupo Freudenberg: el proyecto FSS5 Digitalization App, de North Shields (GB). Un total de 25 sedes distintas presentaron el año pasado 33 temas que hacen el trabajo más seguro, que protegen la salud de los colaboradores y el medio ambiente y que reflejan la responsabilidad social de la empresa. Al igual que en los tres años anteriores, los seis equipos vencedores del concurso “We all take care!” de Freudenberg Sealing Technologies (FST) presentaron al jurado sus proyectos de forma virtual –y por ello prácticamente con un cero de emisiones de CO2–. El jurado seleccionó uno de los proyectos para representar a FST en el concurso mundial del Grupo Freudenberg: el proyecto FSS5 Digitalization App, de North Shields (GB). Un total de 25 sedes distintas presentaron el año pasado 33 temas que hacen el trabajo más seguro, que protegen la salud de los colaboradores y el medio ambiente y que reflejan la responsabilidad social de la empresa.

Responsabilidad social empresarial

Protección del medio ambiente, eficiencia en el uso de materiales y recursos

Gestión sanitaria laboral

Seguridad en el trabajo

Gestión de riesgos y emergencias en los centros de trabajo

North Shields presenta nuevamente el proyecto ganador

NORTH SHIELDS | INGLATERRA

Por segunda vez después de 2017, la sede North Shields de la División Fluid Power representó el pasado 3 de mayo a FST en el concurso “We all take care!” del Grupo Freudenberg con una aplicación desarrollada por ellos mismos. Esta vez el equipo del Norte de Inglaterra se presentó con la FSS5 Digitalization App.

El proyecto de este año trata de una aplicación que permite digitalizar completamente unas listas de control sobre la seguridad de las máquinas y los procesos relacionados con ello. Ya no son necesarios los documentos en papel tan propensos a errores, ahora es posible conocer a tiempo real el estado de seguridad de las máquinas. El resultado es una transparencia y una precisión mayores. El equipo de Inglaterra del Norte desarrolló esta solución con ayuda de la plataforma Microsoft Power y la misma se puede emplear con otras listas de control e instalaciones, o sea, permite el empleo en otras sedes. Por ello, el proyecto es un buen ejemplo de lo que tratan los premios “We all take care!”: aprender de la experiencia y los éxitos de los demás e impulsar mejoras en el propio ámbito de trabajo tomando como base estos ejemplos de trabajo práctico.

Este proyecto de “We all take care!” representó a FST en mayo, en el concurso mundial de Freudenberg.

Todos cuidan los unos de los otros

Findlay | EE UU

En la sede norteamericana Findlay de FST todos tienen la vista puesta en un entorno de trabajo seguro. El equipo Safety Seal creado especialmente para este objetivo se ocupó, además, de mejorar en Findlay el programa de seguridad comportamental a fin de fomentar la concienciación en los tres turnos de trabajo y las áreas empresariales (Fluid Power Automotive, Special Sealing Automotive y Components).

La tarea primordial del equipo Safety Seal es la mejora continua de la seguridad laboral en la planta –con el objetivo invariable de que no ocurra ningún accidente–. Los equipos estuvieron activos en cada uno de los tres turnos.

Este programa de seguridad comportamental se viene aplicando en Findlay desde 2019. Sus puntos esenciales son: la seguridad es lo primero, cada persona es responsable de su seguridad, todos cuidan de sí mismos y de los demás.

Los equipos Safety Seal observan e intervienen cuando perciben riesgos potenciales. En concreto notaron que los colaboradores durante el trabajo se cortan, resbalan, tropiezan e incluso se caen. Los equipos rellenan cuestionarios de observación para documentar los distintos riesgos. Un miembro de un equipo Safety Seal dibujó gráficos para reforzar también visualmente la concienciación con las reglas y directrices de seguridad. Los mismos se cuelgan en las zonas más frecuentadas para aumentar la visibilidad.

Los equipos comunican sus observaciones regularmente con el objeto de sensibilizar a todos los colaboradores. Gracias a los equipos y a la continua mejora de la cultura de seguridad, Findlay logró su objetivo en 2022: no se produjo ningún caso que necesitase atención médica o que produjera días de baja laboral. Para la sede éste fue el mejor resultado en seguridad laboral de todos los tiempos.

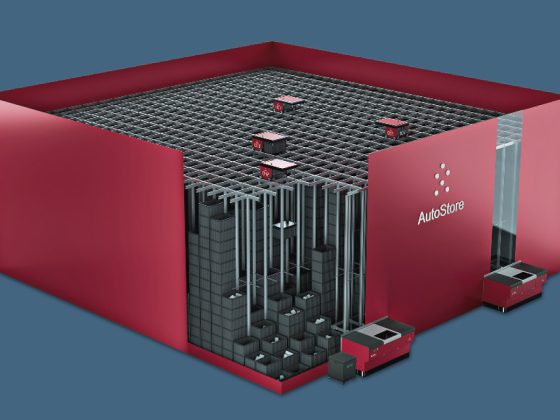

Adiós a las carretillas gracias a Lenny y Gizmo

WEINHEIM | ALEMANIA

Las carretillas pueden significar un peligro para las personas en las naves de producción. Desde hace tiempo, los responsables de Mixing Facilities soñaban con una producción libre de carretillas y buscaban alternativas apropiadas. Pero estas alternativas con frecuencia no eran menos peligrosas o eran una carga importante para los colaboradores. Sin embargo, la falta de espacio y la cantidad de productos previos y mercancías que requieren transporte hacían necesaria la búsqueda de una solución.

Desde 2021 entraron en acción por fin dos robots AMR (Autonome Mobile Roboter), a los que los colaboradores llaman cariñosamente Lenny y Gizmo. Suministran los artículos de forma fiable en las distintas estaciones de la planta mezcladora. Los robots AMR realizan su trabajo con un alto grado de eficiencia y, encima, no son peligrosos para sus colegas humanos. Se orientan por un plano memorizado previamente y no necesitan ninguna otra ayuda de navegación. Gracias a los sensores localizados por todas partes, ellos pueden notar si hay alguien detrás de ellos. Cuando de repente aparece un obstáculo y un robot AMR lo choca ligeramente, se acciona un parachoques y el robot se detiene. Esto minimiza el riesgo de accidentes y aumenta la seguridad en el trabajo.

Desde octubre de 2022, ya no hay carretillas en el área de producción de Mixing Facilities, sólo queda una que transporta mercancía dentro del almacén. Ésta será reemplazada en breve por un robot. “Lenny y Gizmo transportan todo lo que tiene que llevarse del almacén a la cámara de mezcla, y de ésta a las amasadoras”, informa Annette Reisner-Schaab, quien presentó el proyecto a finales de marzo al jurado del concurso “We all take care!” Se trata de componentes para las mezclas como goma, negro de humo, reticulantes, aceites, materiales de relleno, y un largo etcétera.

Los dos robots autónomos ejecutan unas 180 entregas al día. Son trayectos que antes efectuaban las carretillas. Sumaban unos 8.000 kilómetros al año, ¡lo cual equivale a la distancia que separa Weinheim de Mumbai!

Los aparatos automotrices se desplazan a una velocidad constante, no se distraen y, gracias a sus sensores, tienen cuidado en no causar daño a nadie. Y ayudan a ahorrar costes: los daños ocasionados por colisiones de las carretillas con las estanterías, las puertas y los daños a las carretillas en sí alcanzaban una cifra aproximada de 40.000 euros al año.

Reducir, recuperar, aprovechar los recursos

CHENNAI | LA INDIA

La fábrica de Freudenberg-NOK (la India) tiene un ambicioso objetivo en materia de medio ambiente. Engloba la reducción de emisiones de CO2 hasta un total del 19 por ciento en 2021 y 2022. Hasta finales de 2023 la reducción de emisión de dióxido de carbono esperada será incluso del 48 por ciento. Para el 2045 los responsables se han propuesto ser climáticamente neutros.

Uno de los factores de éxito ha sido obtener energía a partir de los recursos apropiados y reducir su propia huella ecológica. El foco se centró, pues, en las tres “R”: la reducción del consumo energético, la recuperación de energía y los recursos necesarios para la demanda energética.

Más del 50 por ciento del consumo total de las instalaciones de producción recae en bombas de refrigeración y bombas de torres de refrigeración. Por ello los responsables iniciaron dos proyectos para regular la velocidad de las dos instalaciones con el objetivo final de reducir el consumo.

Según un análisis interno, los sistemas de ventilación requieren mucha energía. Por este motivo, el equipo se propuso reducir en diez por ciento la necesidad de enfriamiento. Asimismo se equipó los portones enrollables de la nave con un mando automático y sensor de movimiento. Cuando un portón permanece abierto 60 segundos, se cierra de forma automática para evitar que el calor entre en la nave. Con sólo esta medida se ahorra cuatro por ciento de la emisión total de CO2.

Pues en Chennai el sol brilla más de 317 días de media al año. La superficie de tejado disponible en la fábrica es suficientemente grande para instalar unos paneles fotovoltaicos que permiten generar 1,27 megavatios de energía verde. Esto reduce las emisiones de CO2 en once por ciento. Un mayor consumo de corriente eólica puede fomentar además el ahorro de emisiones.

Para las máquinas de moldeo y las amasadoras se necesita aire comprimido. Hasta ahora la presión estaba regulada en siete bares. Un análisis mostró que las amasadoras sólo necesitan seis bares, las máquinas de producción no llegan ni a cuatro bares. Con la reducción de presión, la fábrica ahorra un por ciento adicional de dióxido de carbono.

Un proyecto adicional contribuyó al éxito: tres por ciento menos de emisión de CO2 pudo conseguir el equipo en Chennai al sustituir por gas el hasta ahora usado gasóleo. Este cambio de combustible se logró por medio de pequeñas modificaciones en la cámara de combustión.

Va a refrescar en el baño de desengrasado

WEINHEIM | ALEMANIA

Para que después del moldeo un elastómero se adhiera perfectamente a una base metálica, es necesario limpiar, desengrasar y tratar la base antes. Esto se efectúa en una instalación de fosfatado. Esta fase del proceso requiere un elevado uso de energía, pero es ineludible para la unión permanente del elastómero y el metal. Un equipo interdisciplinar ha desarrollado un proceso de fosfatado con bajo consumo energético. En él participaron expertos de Technology & Innovation (T&I), Lead Center Oil Seals Industry, Application Center Transmission & Driveline (todos de FST) y de nuestra asociada SurTec.

Dado el fuerte aumento de los costes energéticos y los objetivos de sostenibilidad de la empresa, el equipo del proyecto se fijó un ambicioso propósito: reducir la temperatura de los baños de desengrasado en las instalaciones de fosfatado de 65 a 45 grados Celsio –y con ello el consumo energético de las instalaciones–. ¿El motivo? Producir considerablemente menos dióxido de carbono. Y además reducir la utilización de sustancias químicas y, con ello, el volumen de residuos –esto significa también una reducción de los costes de procesamiento y de materias primas–.

FST tiene 14 instalaciones de fosfatado propias en total: seis en Europa, cinco en EE UU y tres en Asia. Por lo demás, en Europa trabajan para la empresa seis fosfatadoras externas.

La empresa asociada SurTec ha desarrollado un desengrasado a baja temperatura. Por su parte, FST ha adaptado el nuevo producto a sus propios procesos de producción y también los aceites lubricantes usados en el troquelado. El nuevo método de desengrasado permite reducir notablemente la temperatura de servicio. “Sólo en Weinheim fue posible reducir 44 por ciento de la energía necesaria para el desengrasado, lo que equivale a unas 18 toneladas de CO2 al año”, detalló el Dr. Stanislaus Schmidt, Professional Materials Engineering en T&I, en el marco de su presentación ante el jurado del concurso “We all take care!” O dicho de otro modo, los kilovatios hora necesarios se redujeron de 204.600 a 113.568, equivalente al consumo anual de 127, respectivamente, sólo 70 hogares.

La nueva tecnología puede ser aplicada en todas las instalaciones de fosfatado usadas en FST. “En el futuro vamos a reducir la temperatura en otros baños de limpieza”, prosiguió Schmidt. Los baños químicos de las actuales instalaciones de fosfatado se calientan y se mantienen a una temperatura de 65 a 80 grados Celsio. Esto significa un alto consumo de energía y, por ello, alto coste energético. Significa asimismo altas emisiones de CO2 y una huella ecológica de CO2 importante para los productos de FST. Hasta ahora era difícil integrar en el proceso de fosfatado las tecnologías respetuosas con el medio ambiente, como las placas solares o los intercambiadores de calor, debido a la alta cantidad de energía requerida por la alta potencia calórica.

“En una serie de ensayos en la producción pudimos demostrar que las nuevas tecnologías funcionan perfectamente en función a nuestros requerimientos. Es decir, nosotros podemos calentar en el futuro los baños de desengrasado 20 grados Celsio menos. Adicionalmente necesitamos menos sustancias químicas para obtener el mismo grado de limpieza”, indica Schmidt. Un efecto secundario positivo: las temperaturas más bajas permitirán en el futuro el empleo de energías renovables.

“El sedentarismo es el nuevo tabaquismo”

REMAGEN | ALEMANIA

“El sedentarismo es el nuevo tabaquismo” afirma el científico estadounidense James Levine. Con esta expresión puso el estar mucho tiempo sentado en la picota, porque muchas enfermedades crónicas son atribuidas a la falta de movimiento y, según Levine, produce un efecto negativo para la salud similar a fumar tabaco.

En la actualidad mucha gente pasa mucho tiempo sentada: en la oficina, en el coche, en el transporte público, en el sofá. A esto se añade una alta carga de trabajo y con ello a menudo estrés psíquico y físico. Thomas Castillon trabaja para FST, Remagen, en gestión de calidad de la División Accumulators, y como actividad secundaria es preparador físico certificado. Se vio afectado personalmente por la demoledora catástrofe natural ocurrida en el valle del río Ahr en 2021 y vivió en su misma persona que es posible reducir el estrés a través de la actividad física. Por su actividad de preparador, sabe que el movimiento refuerza y mejora la salud mental.

Junto con la Academy of Sports y la Dra. Jutta Gatter, directora de RR HH, desarrolló por iniciativa propia un plan para mantener a los colaboradores en buena forma física también en los momentos difíciles. Así pues, a través de la plataforma Teams ofrece pausas de ejercicios para la jornada de trabajo, entre otras cosas. Engloba ejercicios de estiramiento para el cuello, la espalda, los hombros, la muñeca. “Es importante hacer una pausa y dedicar un par de minutos para el descanso mental también durante el trabajo diario”, explica. De esta forma se pueden prevenir o paliar las enfermedades crónicas, las cuales son debidas a las actividades en las que se pasa mucho tiempo sentado en la oficina. O sea, una mente sana en un cuerpo sano, pues está demostrado que el movimiento mejora el rendimiento intelectual.

Durante el primer semestre de 2022 Castillon elaboró su plan y diseñó tablas de ejercicios. Desde agosto de 2022 ofrece un encuentro semanal de 15 minutos de duración a través de la plataforma Teams que contiene diversos temas de entrenamiento con el fin de activar todo el cuerpo. “Con ellos abandonamos la rutina diaria y podemos cargar las baterías psíquicas mediante el movimiento activo”, opina Castillon.

En las sesiones participan de 20 a 30 personas. Gracias a Teams da igual si los participantes teletrabajan o están en el despacho. “A los colaboradores les gusta participar y la resonancia recibida por Thomas Castillon es muy positiva”, informa Marcus Darms, Operations Manager, encargado de presentar el proyecto ante el jurado.