La facturación de Corteco se ha incrementado de manera continua en los últimos años –y esta tendencia se va a mantener también en el futuro–. La otra cara de la moneda es que el almacén de Hirschberg ha superado su capacidad de espacio. Además, la transformación hacia la electromovilidad, que tendrá un impacto a medio plazo también en el negocio de repuestos, va a hacer necesario más espacio. El actual contrato de alquiler del local de Hirschberg caduca en 2026. Visto lo cual, había que decidir cómo y dónde continuar. Se optó por el parque industrial de Weinheim, sede del Grupo Freudenberg.

Quién no ha pasado por esto: hay que llevar un coche al taller para recambiar unas piezas. Lo antes posible y no en cuatro semanas. Para conseguirlo es esencial una alta disponibilidad de piezas en los talleres y en los intermediarios previos. Justo aquí entra en juego Corteco: la empresa suministra al mercado libre de repuestos automovilísticos. La filial de Freudenberg Sealing Technologies (FST) ofrece más de 26.000 artículos con la calidad del equipo original, de ellas unas 16.000 se encuentran en el almacén central europeo localizado en Hirschberg –en particular artículos para técnica de sellado y control de vibraciones, y también filtros de habitáculo–. Unas 100.000 piezas parten de aquí cada día en su camino hacia el cliente.

El centro de distribución actual de Hirschberg fue edificado en 2013 en una superficie de unos 9.000 metros cuadrados. Pero como Corteco ha crecido de forma excepcional en los últimos años, el almacén ubicado allí ya no ofrecía las condiciones ideales. Los colaboradores tenían que improvisar en muchos asuntos y procesos, trasladar en parte las operaciones a otros proveedores de servicios, lo cual generaba a su vez gastos de transporte y prolongaba los plazos de entrega. Consecuentemente había que analizar qué solución de almacenamiento sería apropiada en un futuro.

Dado que no era posible ampliar el almacén de Hirschberg, los responsables elaboraron los planos y proyectos para una nueva obra. Se optó finalmente por construir en el parque industrial de Weinheim, por ofrecer éste muchas ventajas de infraestructura, como la cercanía a la autopista. El inicio de las obras está previsto para principios de 2024 y la mudanza, a mediados de 2025.

“Con sus 13.800 metros cuadrados, el nuevo edificio no solamente será más grande, sino que también dispondremos de un sistema de almacén automatizado”, cuenta el Dr. Christian Dickopf, Senior Vice President Corteco. “Nosotros no sólo tuvimos un fuerte incremento en la facturación en el pasado, sino que además esperamos un aumento del crecimiento en el futuro. Aunque la transformación hacia la electromovilidad nos afectará con cierto retraso, nosotros tenemos que tener en cuenta desde ahora mismo los correspondientes productos adicionales”.

Asimismo, en la nueva localización habrá una zona en la que Corteco va a poder confeccionar kits y embalar piezas. Esto significa la vuelta del negocio que se había reubicado por falta de espacio y de capacidad. Puesta en contexto: más del 95 por ciento de las piezas comercializadas por Corteco se embalan formando kits. Esto puede dar lugar a que los números de artículo de los productos sean retirados o que los artículos reciban un envase exterior propio de Corteco.

Robots energéticamente eficientes en almacén autostore

“Los clientes detestan las entregas parciales desde distintos lugares, quieren todo en un mismo paquete desde un proveedor. A la vez y debido a los gastos de transporte adicionales, una reubicación del empaquetado en localizaciones posiblemente más baratas neutralizaría las ventajas de costes conseguidas. Encima seríamos más lentos, los plazos de entrega serían más largos. Justo en el mercado de repuestos esto es una desventaja competitiva y, por lo tanto, ninguna opción”, explica el Dr. Wolfgang Lohmann, Director Operations Europa.

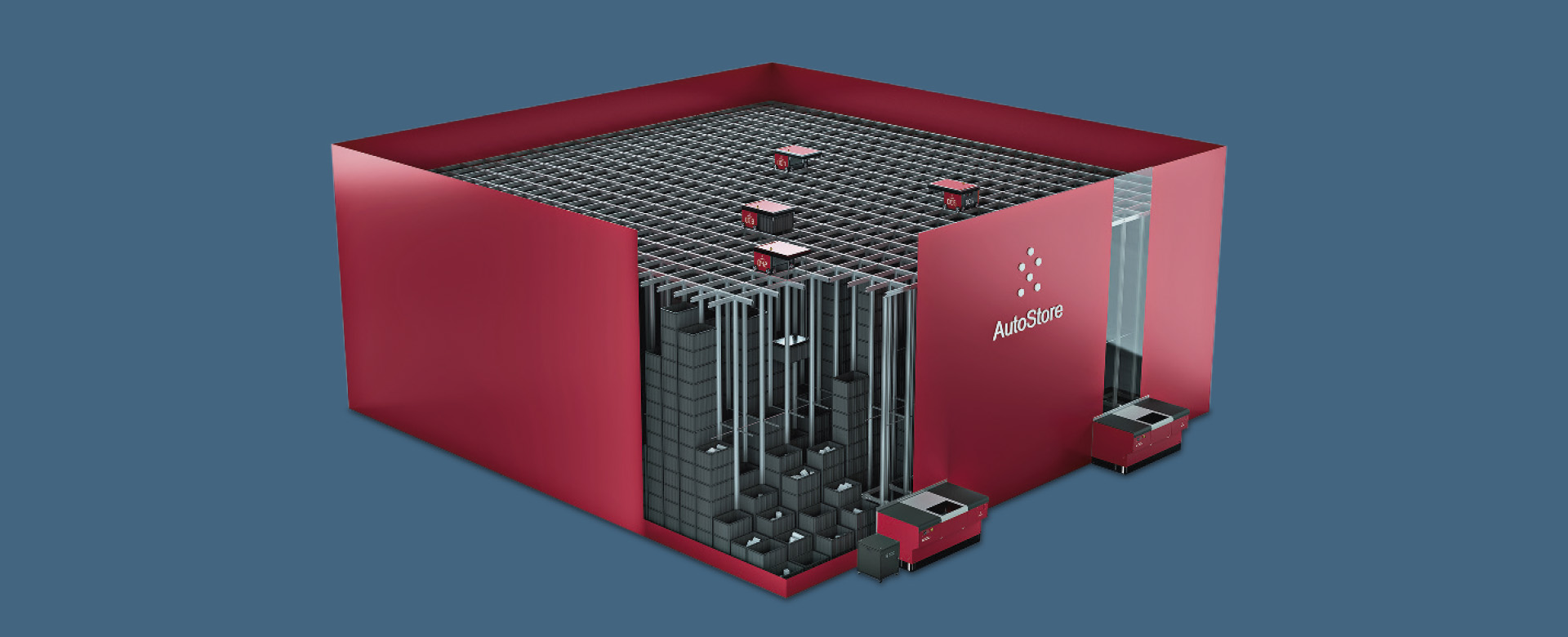

Una zona del nuevo edificio será un almacén de estantes elevados, otra albergará un sistema de almacén denominado AutoStore. Este sistema semiautomático permite ahorrar espacio, pues reduce en casi un tercio la superficie necesaria. A través de robots, el sistema se encarga con rapidez en poco espacio de tareas rutinarias y que requieren mucho esfuerzo físico. Así pues, los colaboradores pueden concentrarse en las actividades que exigen conocimientos técnicos. “El 99 por ciento de los distintos artículos que comercializamos se pueden almacenar en el almacén AutoStore. Éste se puede ampliar libremente, incluso durante el funcionamiento, es decir, sin suspender para ello la actividad de almacenaje”, explica el director del proyecto Jan Mittelstädt.

Otra ventaja de AutoStore: de su manejo se encargan robots energéticamente eficientes. Diez de ellos consumen una energía equivalente a la de una sola aspiradora. Además “ven” en la oscuridad sin problema, no necesitan amplios pasillos y encuentran rápido los artículos necesarios. “La mercancía viene a la persona, y no la persona a la mercancía”, indica Mittelstädt.

También prestamos atención especial al tema de la sostenibilidad. Una instalación fotovoltaica va a proporcionar corriente al nuevo almacén mayoritariamente de forma autónoma. Asimismo, el sistema de embalaje se va a desarrollar con vistas a una “reducción mayor del plástico”.