Freudenberg Sealing Technologies (FST) Morristown’da yeni geliştirilmiş, tam otomatik bir görsel denetim sistemi kurarak “sıfır hatalı kalite” iddiasını güçlendirdi. Modern sistem küçük parçaları çok daha hızlı bir şekilde denetleyebiliyor. Şirket mühendisleri tarafından geliştirilen ve tasarlanan makineler, piyasada bulunan denetim ekipmanlarından daha küçük, daha esnek, daha verimli ve daha ucuzdur.

Sıfır hata. Ödün yok. Bu tür katı gereklilikler otomotiv tedarikçileri için uzun zamandır gündemde. Ancak, miktarlar arttıkça, ürün tasarımları daha karmaşık hale geldikçe ve hatalar daha ağır bir şekilde cezalandırıldıkça, en yüksek kalitede parçalar tedarik etmek günümüzde daha da büyük bir zorluktur.

Freudenberg-NOK Sealing Technologies Küresel Gelişmiş Üretim Teknolojisi (AMT) Başkan Yardımcısı Robert Scavuzzo, “Ürün hatalarını kesinlikle göze alamayız” diye açıklıyor. “Müşteriler yalnızca mükemmel parçalar talep ediyor. Bu görevi verimli ve uygun maliyetli bir şekilde yerine getirmek bizim elimizde.”

FST’de bu, süreçleri sürekli güncellemek, zamanında yatırım yapmak ve gelişmiş otomatik görüş sistemleri de dahil olmak üzere yeni teknolojiler geliştirmek anlamına geliyor. Bu amaçla AMT, şirketin Kuzey Amerika ve Almanya’daki mühendisleriyle işbirliği içinde yeni bir otomatik denetim sistemi geliştirdi. İlk sistem Ocak ayı başında Morristown’daki tesise kuruldu ve kısa süre içinde bir diğeri de kurulacak.

Otomasyon gerekli

2021’in başında Morristown’daki tesis, küresel bir otomotiv müşterisi için yılda on milyon kartuş keçesi üretme siparişi aldı. Kutlama yapmak için çok az zaman vardı, çünkü müşterinin programına uymak için üretimin başlangıcının planlı bir şekilde hazırlanması gerekiyordu. Prototip üretimi sırasında mühendisler, tesisin mevcut test teknolojisinin ne karmaşık keçe geometrisiyle başa çıkabildiğini ne de keçeleri üretmek için gereken enjeksiyon kalıplama sürecinin hızına ayak uydurabildiğini keşfetti.

Morristown’daki FST’nin Üretim Mühendisliği Müdürü Mike Vieth, “Bu parçalar bize inanılmaz bir zorluk çıkarıyor” diyor. Kartuşlar sadece son derece küçük olmakla kalmıyor, aynı zamanda asimetrik ve normal iki yerine altı sızdırmazlık yüzeyine sahipler. “Daha önce kullandığımızdan daha gelişmiş bir denetim sistemine ihtiyacımız olduğu açıktı,” diyor Vieth.

Morristown’daki ekip yaklaşık 20 yıldır piyasada bulunan otomatik denetim sistemlerini kullanıyordu. Morristown’da 22 yıldır çalışan İleri İmalat Uzmanı Jeff Ellenberger, bunların çapak, dolgu hataları ve malzeme çatlakları gibi bazı basit kusurları tespit edebildiğini belirtiyor.

Bu makinelerin 2017 yılında değiştirilmesi gerekiyordu. O sırada Freudenberg, malzeme sızıntılarını ve diğer kusurları da tespit edebilen özel yazılım ve özel lenslere sahip gelişmiş bir denetim sistemi sunmak için başka bir ekipman üreticisiyle birlikte çalışıyordu. “Bu ileriye doğru atılmış büyük bir teknolojik adımdı” diye hatırlıyor Ellenberger. Bununla birlikte, o ve meslektaşları bunun giderek daha katı hale gelen müşteri gereksinimlerini karşılamak için yeterli olmayacağını fark ettiler.

Ekip yaklaşımı

Yaklaşık aynı zamanlarda AMT yeni görüntü işleme teknolojisini geliştirdi. FST sistemi, önceki otomatik kameralı denetim cihazlarından daha verimli, önemli ölçüde daha küçük ve daha uygun maliyetli olmayı vaat ediyordu. Geliştirme süreci Weinheim’daki AMT’de Kıdemli Mühendislik Uzmanı olan Dr. Helmut Hamfeld tarafından yönetildi. Kendisine Plymouth’tan robotik ve makine mühendisliği alanlarında uzmanlaşmış kıdemli bir mühendis olan Scott Sulhan yardımcı oldu.

İkili, yeni denetim sistemini Morristown’daki gereksinimlere göre uyarlamak için Ellenberger ile yakın bir şekilde çalıştı. Kapsamlı ürün spesifikasyonlarına ek olarak, sistemin karşılaşabileceği ve tanıması gereken tüm potansiyel sızdırmazlık kusurlarını belgelediler. Bu sayede sisteme iyi ve kötü parçalar arasındaki farkı öğretebildiler.

Cihaz programlanır programlanmaz Morristown’daki ekip prototip parçaları Almanya’ya gönderdi. Sonuç ne oldu? Vieth, “Sistem her hatayı amaçlandığı gibi tanıdı” diyor. “Bu inanılmazdı.”

Mükemmel zamanlama

Ellenberger, “Helmut ve Scott tam da ihtiyacımız olduğu anda daha hassas ve esnek bir test sistemi geliştirdi ve inşa etti” diyor. “Sadece uygulamamıza uyarlanması kolay olmakla kalmadı, aynı zamanda çok daha küçük ve çok daha ucuzdu.”

Sulhan test sistemini Plymouth’ta neredeyse 40 farklı parçadan oluşturdu. Son testler için Almanya’ya gönderildi ve testlerden başarıyla geçti. Ünite daha sonra Morristown’a geri gönderildi.

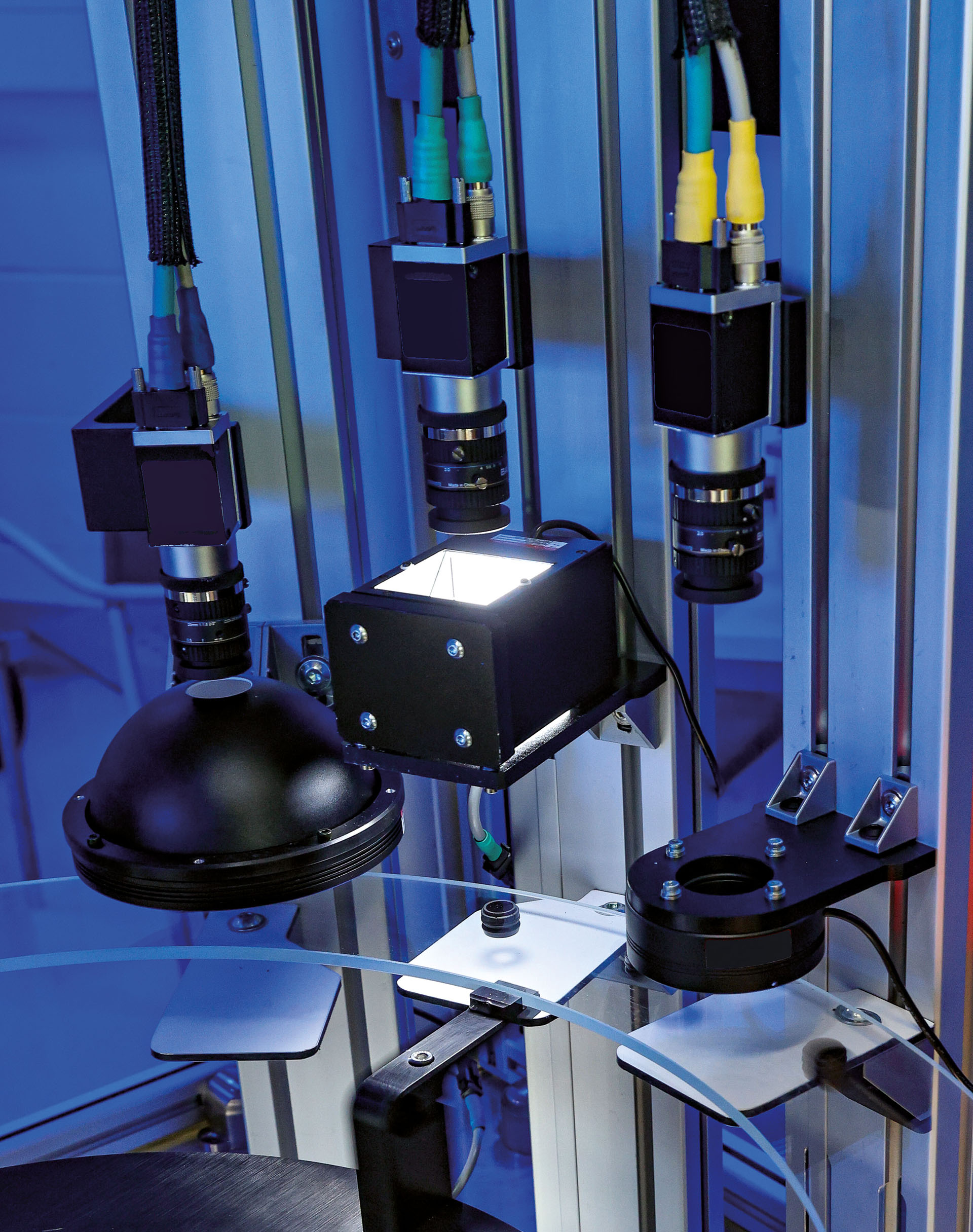

FVision GP 50 adı verilen en yeni nesil makine, tescilli görüntü teknolojisini gelişmiş otomasyonla birleştiriyor. Sadece 30 x 30 inç boyutlarında (besleme ve paketleme bileşenleri hariç) olan bu makine, şu anda mevcut olan otomatik denetim makinelerinin sadece üçte biri kadar yer kaplıyor ve sadece üçte birine mal oluyor.

Freudenberg, FVision GP 50’yi otomotiv endüstrisi için farklı malzemelerden yapılan ve farklı üretim süreçleri kullanılarak üretilen contalar, yaylar ve O-ringler de dahil olmak üzere çok çeşitli küçük parçaların (çapı 50 milimetreye kadar) denetimi için kullanmayı planlıyor. Tescilli çözüm, proses varyasyonlarına kendi kendine uyum sağlama yeteneği de dahil olmak üzere yeni görüntü işleme teknolojisine sahiptir ve dört adede kadar kamerayı destekleyebilir.

FVision GP 50’nin cam plaka tasarımı sayesinde kameralar, gereksiz işlemlerden kaçınmak için contaları aşağıdan yukarıya da dahil olmak üzere birden fazla açıdan aynı anda fotoğraflayabiliyor. Morristown’daki cihaz saniyede on parçaya varan bir hızda 20’den fazla farklı yüzey testi gerçekleştirebiliyor. Gerçek kusurlar ile kir veya tozdan kaynaklananlar gibi rastgele süreç sapmaları arasında ayrım yapar.

Endüstri 4.0

Scavuzzo, çoğu FST kameralı kontrol cihazının proses ve makine koşulları hakkında canlı durum bilgisi sağlayan bir veri tabanına bağlı olduğunu açıklıyor. Endüstri 4.0 göz önünde bulundurulduğunda, FVision GP 50, ürün bütünlüğünü korumak ve hataları önlemek için enjeksiyon kalıplama makinelerinin çalışma sırasında sürekli olarak izlendiği ve ayarlandığı kapalı döngü bir üretim sistemi için başlangıç noktasıdır.

FVision GP 50, tüm üretim tesislerinde ekipman ve süreçlerin standartlaştırılmasında önemli bir rol oynayacak. Bu amaçla Scavuzzo, yeni makinelerin minimum tasarım değişiklikleri ve belirli uygulamaları destekleyen özelleştirilmiş kamera, aydınlatma ve yazılım özellikleri ile şirketin tesislerinin yaklaşık yüzde 80’inde kullanılabileceğini tahmin ediyor.

Scavuzzo, “Dış tedarikçiler ürünlerimizi, üretim süreçlerimizi ve karşılaştığımız zorlukları bizim kadar iyi bilmiyor” diyor. “Kendi mühendislerimizi ve bilim adamlarımızı kullanmak bize belirleyici bir rekabet avantajı sağlıyor.”