Firma Freudenberg Sealing Technologies (FST) zainstalowała nowo opracowany, w pełni zautomatyzowany system kontroli wizualnej w Morristown, wzmacniając w ten sposób swoje twierdzenie o „jakości bez wad”. Nowoczesny system może znacznie szybciej kontrolować małe części. Maszyny opracowane i zaprojektowane przez inżynierów firmy są mniejsze, bardziej elastyczne, wydajniejsze i tańsze niż dostępne na rynku urządzenia kontrolne.

Zero błędów. Żadnych kompromisów. Takie rygorystyczne wymagania od dawna są na porządku dziennym dla dostawców z branży motoryzacyjnej. Jednak dostarczanie części o najwyższej jakości jest obecnie jeszcze większym wyzwaniem, ponieważ ilości rosną, projekty produktów stają się coraz bardziej złożone, a błędy są surowiej karane.

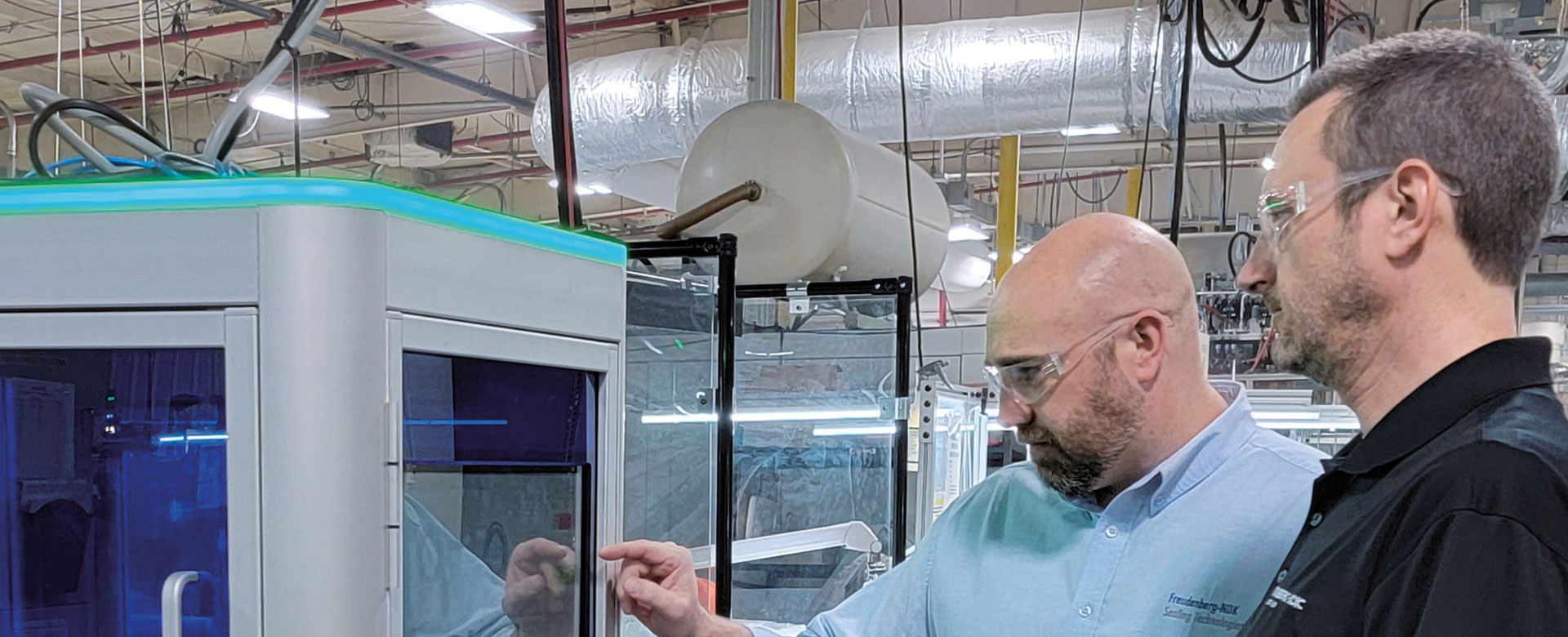

„Absolutnie nie możemy sobie pozwolić na jakiekolwiek wady produktu”, wyjaśnia Robert Scavuzzo, wiceprezes ds. globalnych zaawansowanych technologii produkcji (AMT) w Freudenberg-NOK Sealing Technologies. „Klienci wymagają tylko doskonałych części. Do nas należy wykonanie tego zadania w sposób wydajny i opłacalny”.

W FST oznacza to ciągłe unowocześnianie procesów, terminowe inwestycje i opracowywanie nowych technologii, w tym zaawansowanych zautomatyzowanych systemów wizyjnych. W tym celu firma AMT opracowała nowy zautomatyzowany system inspekcji we współpracy z inżynierami firmy w Ameryce Północnej i Niemczech. Pierwszy system został zainstalowany w zakładzie w Morristown na początku stycznia, a kolejny wkrótce.

Wymagana automatyzacja

Na początku 2021 r. zakład w Morristown otrzymał zamówienie na produkcję dziesięciu milionów uszczelek kartridżowych rocznie dla globalnego klienta z branży motoryzacyjnej. Czasu na świętowanie było niewiele, ponieważ rozpoczęcie produkcji musiało zostać przygotowane w zorganizowany sposób, aby dotrzymać harmonogramu klienta. Podczas produkcji prototypu inżynierowie odkryli, że istniejąca w zakładzie technologia testowania nie była w stanie obsłużyć złożonej geometrii uszczelnienia ani dotrzymać kroku szybkości procesu formowania wtryskowego wymaganego do produkcji uszczelek.

„Te części stanowią dla nas niesamowite wyzwanie” – mówi Mike Vieth, kierownik ds. inżynierii produkcji w FST w Morristown. Wkłady są nie tylko bardzo małe, ale także asymetryczne i mają sześć powierzchni uszczelniających zamiast zwykłych dwóch. „Było jasne, że potrzebujemy bardziej zaawansowanego systemu kontroli niż ten, którego używaliśmy wcześniej” – mówi Vieth.

Zespół w Morristown korzysta z dostępnych na rynku automatycznych systemów kontroli od około 20 lat. Były one w stanie wykryć niektóre proste wady, takie jak zadziory, błędy wypełnienia i pęknięcia materiału, wyjaśnia Jeff Ellenberger, specjalista ds. zaawansowanej produkcji, który pracuje w Morristown od 22 lat.

Maszyny te miały zostać wymienione w 2017 roku. W tym czasie Freudenberg współpracował z innym producentem sprzętu, aby zaoferować ulepszony system inspekcji ze specjalnym oprogramowaniem i specjalnymi soczewkami, które mogłyby również wykrywać wycieki materiału i inne wady. „To był ogromny technologiczny krok naprzód” – wspomina Ellenberger. Niemniej jednak on i jego koledzy zdali sobie sprawę, że to nie wystarczy, aby spełnić coraz bardziej rygorystyczne wymagania klientów.

Podejście zespołowe

Mniej więcej w tym samym czasie firma AMT opracowała nową technologię przetwarzania obrazu. System FST miał być bardziej wydajny, znacznie mniejszy i bardziej opłacalny niż poprzednie urządzenia do automatycznej kontroli wizyjnej. Procesem rozwoju kierował dr Helmut Hamfeld, starszy specjalista ds. inżynierii w AMT w Weinheim. Pomagał mu Scott Sulhan, starszy inżynier z Plymouth, specjalizujący się w robotyce i inżynierii mechanicznej.

Obaj ściśle współpracowali z Ellenberger, aby dostosować nowy system kontroli do wymagań w Morristown. Oprócz kompleksowych specyfikacji produktów, udokumentowali oni wszystkie potencjalne wady uszczelnień, które system może napotkać i powinien rozpoznać. Pozwoliło im to nauczyć system różnic między dobrymi i złymi częściami.

Gdy tylko urządzenie zostało zaprogramowane, zespół w Morristown wysłał prototypowe części do Niemiec. Rezultat? „System rozpoznał każdą usterkę zgodnie z przeznaczeniem” – mówi Vieth. „To było niesamowite”.

Idealne wyczucie czasu

„Helmut i Scott opracowali i zbudowali bardziej precyzyjny i elastyczny system testowania dokładnie w momencie, w którym go potrzebowaliśmy” – mówi Ellenberger. „Nie tylko łatwo było go dostosować do naszej aplikacji, ale był też znacznie mniejszy i tańszy”.

Sulhan zbudował system testowy w Plymouth z prawie 40 różnych części. Został on wysłany do Niemiec na ostateczne testy i przeszedł je śpiewająco. Następnie jednostka została odesłana do Morristown.

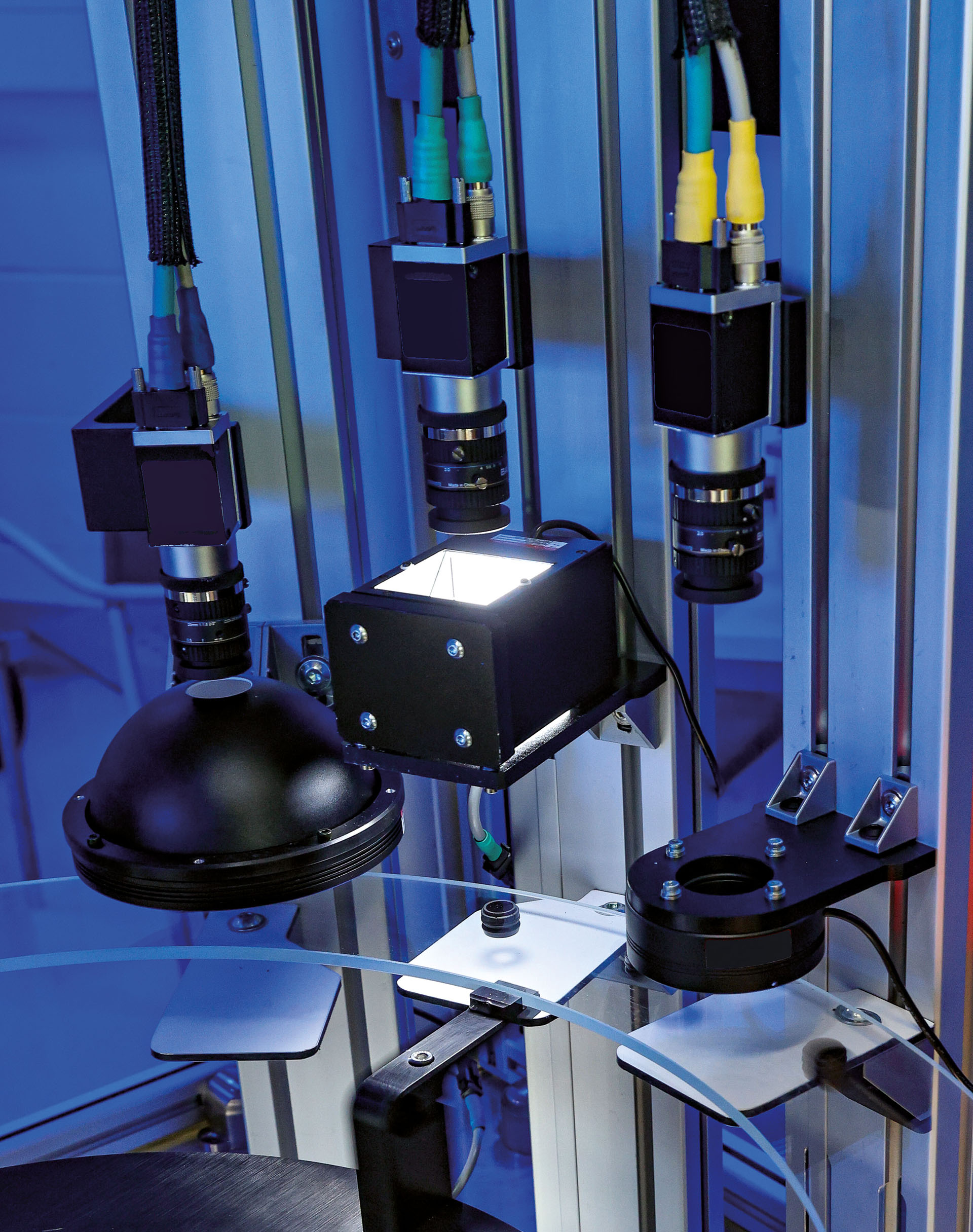

Maszyna najnowszej generacji, o nazwie FVision GP 50, łączy w sobie zastrzeżoną technologię wizyjną z zaawansowaną automatyzacją. Mierząc zaledwie 30 x 30 cali (z wyłączeniem elementów podających i pakujących), zajmuje tylko jedną trzecią przestrzeni i kosztuje tylko jedną trzecią dostępnych obecnie automatycznych maszyn kontrolnych.

Freudenberg planuje wykorzystać FVision GP 50 do kontroli szerokiej gamy małych części (o średnicy do 50 milimetrów), w tym uszczelek, sprężyn i O-ringów dla przemysłu motoryzacyjnego, które są wykonane z różnych materiałów i wytwarzane przy użyciu różnych procesów produkcyjnych. Opatentowane rozwiązanie zawiera nową technologię przetwarzania obrazu – w tym zdolność do samodzielnego dostosowywania się do zmian procesu – i może obsługiwać do czterech kamer.

Dzięki konstrukcji szklanej płyty FVision GP 50, kamery mogą fotografować uszczelki jednocześnie pod wieloma kątami – w tym od dołu do góry – aby uniknąć niepotrzebnych manipulacji. Urządzenie w Morristown może wykonać ponad 20 różnych testów powierzchni z prędkością do dziesięciu części na sekundę. Rozróżnia rzeczywiste wady od przypadkowych odchyleń procesu, takich jak te spowodowane brudem lub kurzem.

Przemysł 4.0

Większość wizyjnych urządzeń sterujących FST jest podłączonych do bazy danych, która na bieżąco dostarcza informacji o stanie procesu i maszyny, wyjaśnia Scavuzzo. Mając na uwadze Przemysł 4.0, FVision GP 50 jest punktem wyjścia dla systemu produkcyjnego o zamkniętej pętli, w którym wtryskarki są stale monitorowane i dostosowywane podczas pracy w celu utrzymania integralności produktu i uniknięcia błędów.

FVision GP 50 odegra ważną rolę w standaryzacji sprzętu i procesów we wszystkich zakładach produkcyjnych. W tym celu Scavuzzo szacuje, że nowe maszyny mogą być ostatecznie używane w około 80 procentach zakładów firmy, przy minimalnych zmianach konstrukcyjnych i dostosowanych funkcjach kamery, oświetlenia i oprogramowania, które obsługują określone aplikacje.

„Zewnętrzni dostawcy nie znają naszych produktów, procesów produkcyjnych i wyzwań tak dobrze jak my” – mówi Scavuzzo. „Wykorzystanie naszych własnych inżynierów i naukowców daje nam decydującą przewagę konkurencyjną”.