Wiele części produkowanych przez Lead Centre Special Sealing Industry (LC SSI) do zastosowań związanych ze zdrowiem i bezpieczeństwem jest niezwykle małych i wymaga najwyższej precyzji w zakresie narzędzi i procesów produkcyjnych. Należą do nich uszczelki do wierteł dentystycznych i zawory elektromagnetyczne do wentylatorów.

Kto lubi chodzić do dentysty – zwłaszcza gdy trzeba użyć wiertła, bo Carius i Baktus gryzą kły, siekacze i trzonowce? Nowoczesne wiertła dentystyczne pracują z prędkością 350 000 obrotów na minutę i więcej. Wszyscy znają ten hałas, ale nikt go nie lubi. Dobrze wiedzieć, że dzięki specjalnej plombie od LC SSI w Reichelsheim, wiertła zatrzymują się ponownie w mgnieniu oka, gdy dentysta uzna to za słuszne – i nie pracują dalej, a tym samym nie wnikają niepotrzebnie głęboko w szkliwo zęba.

Ta specjalna uszczelka spełnia podwójną misję. Po pierwsze, klasycznie chroni wnętrze wiertła przed wnikaniem cieczy i cząstek stałych. Po drugie, działa jak hamulec. Wiertło jest napędzane ciśnieniem powietrza przez turbinę. Podczas wiercenia pomiędzy wałem a uszczelką tworzy się poduszka powietrzna. Gdy tylko przepływ powietrza ustaje, ponieważ dentysta przerywa leczenie, uszczelka opiera się o wał i spowalnia go za pomocą siły tarcia. Brzmi to niemal paradoksalnie: jeśli tarcie jest minimalizowane w zdecydowanej większości zastosowań uszczelnień, w tym przypadku jest ono wyraźnie pożądane.

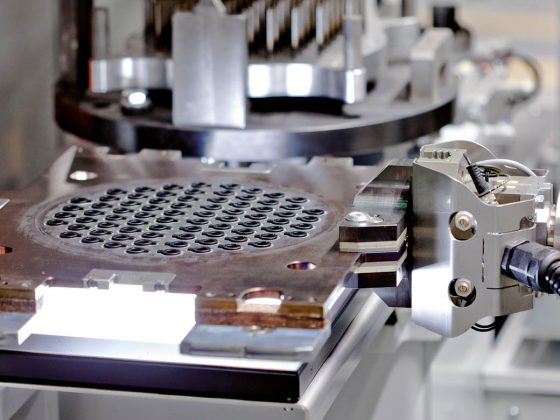

Jest to jedno z wielu zastosowań technologii medycznej, które LC SSI dostarcza wraz z technologią uszczelniania, czy to sprzętu laboratoryjnego, czy anestezjologicznego. Innym obszarem zastosowań są elastomerowe części kompozytowe do 3/2-drożnych zaworów elektromagnetycznych, które kontrolują przepływ powietrza w respiratorach płucnych. W szczególności na początku pandemii koronawirusa popyt na nie był wysoki i wykraczał poza normalny poziom. „Takie części o wyjątkowo wąskich tolerancjach wymagają bardzo precyzyjnych narzędzi i procesów produkcyjnych” – mówi Tobias Gutsch, Product Marketing LC SSI, wymieniając również jedną z kluczowych kompetencji wiodącego centrum.

Kolejną jest możliwość produkcji komponentów zgodnie z higieniczną konstrukcją. Odgrywa to coraz większą rolę nie tylko w zastosowaniach farmaceutycznych. Czystość, odporność na środki czyszczące i dezynfekujące, a także wysokie temperatury, na przykład podczas sterylizacji – to wymagania, w których technologia medyczna niewiele różni się od technologii procesowej. LC SSI spełnia je dzięki całej gamie wysokowydajnych materiałów, takich jak PTFE lub Simriz.

Flagowe produkty całego Lead Centre obejmują oszczędzające miejsce, wagę i zasoby mikroczęści o miniaturowych średnicach, kulkach i grubościach ścianek. Centrum Lead produkuje nawet niektóre z nich w różnych wersjach materiałowych dostosowanych do konkretnych zastosowań. Kiedy Dominik Linder, Product Development LC SSI, spogląda w przyszłość, mówi na przykład o pierwszych prototypach w fazie wstępnego rozwoju mikropomp do przenośnych urządzeń insulinowych. Wykorzystując nową technologię magnetyczną, pompy te nie dozują mililitrów, ale zaledwie kilka mikrolitrów. Dla porównania, kropla wody wygląda jak duże jezioro.