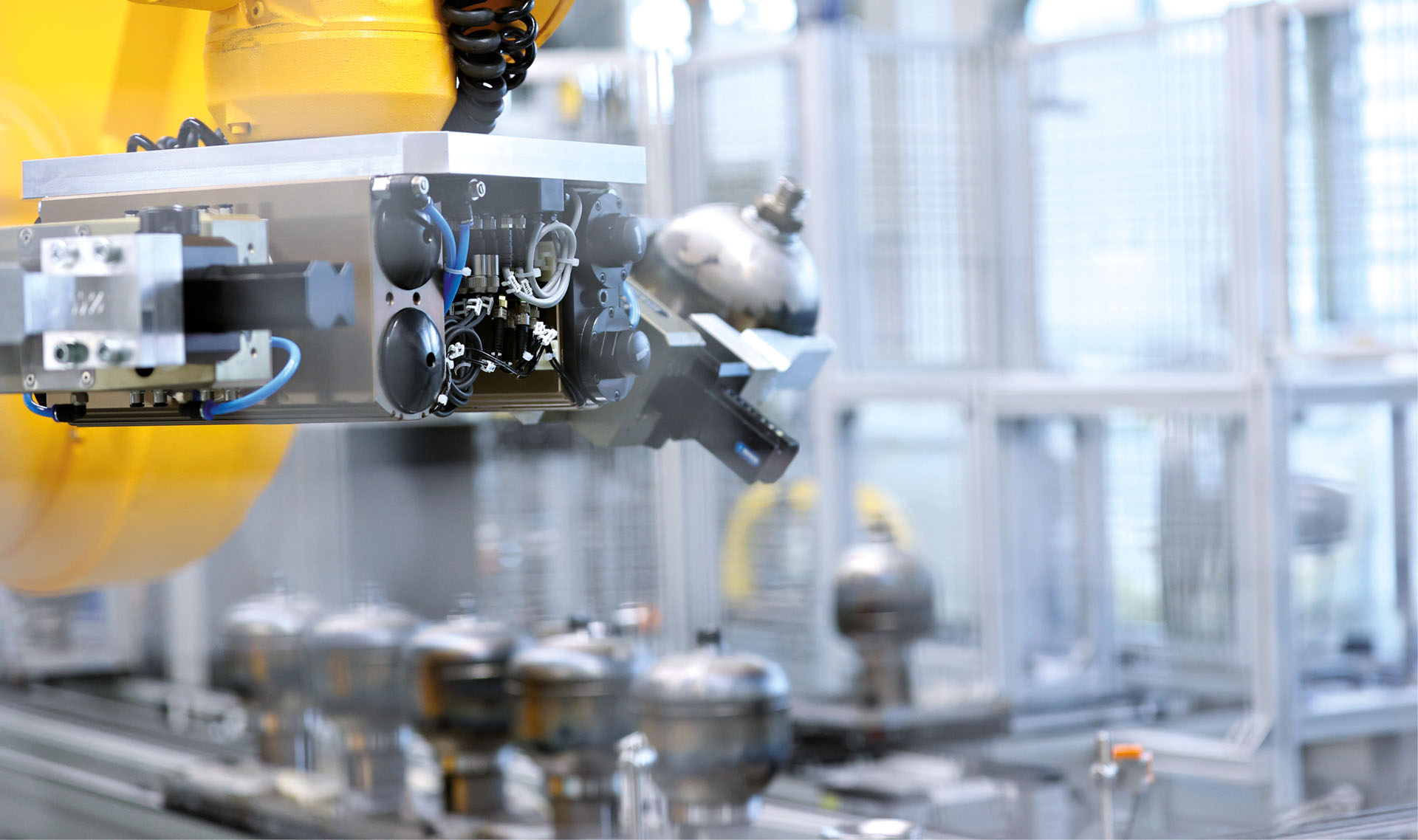

Lo stabilimento di Remagen ha investito più di 1,5 milioni di euro in una tecnica di produzione modernissima. Con l’aiuto di vari robot industriali, la nuova linea di produzione di accumulatori a membrana per applicazioni industriali collega tra loro i singoli passaggi del processo di produzione in modo completamente automatizzato, dalla saldatura degli involucri fino alla marcatura degli accumulatori. Un altro passo fondamentale per la Divisione Accumulators in direzione Industria 4.0.

Quando un’azienda prende in mano oltre un milione e mezzo di euro per rimpiazzare una linea di produzione di più di vent’anni d’età lo dovrebbe fare per ottenere maggiore efficienza. “Del nostro gruppo di prodotti principale, gli accumulatori da 1,4 litri, finora producevamo trecentodieci pezzi a turno. Oggi sono cinquecentotrenta”, così l’Operations Manager Marcus Darms descrive la potenza con cui la nuova linea riesce ad aumentare la produttività per molti modelli di accumulatore. Dove prima erano gli operai a movimentare fino a diciassette tonnellate di acciaio per ogni turno, oggi troviamo due robot industriali che alleviano enormemente lo sforzo fisico dei dipendenti.

La prima linea di produzione completamente automatizzata dello stabilimento di Remagen è in funzione da metà maggio e, grazie a registri degli ordini colmi, anche completamente utilizzata. La messa in funzione si è svolta in varie tappe. Solo dopo aver sradicato tutti i “malesseri” di un anello della catena si passava a quello successivo. L’anello finale è stato quello dell’automazione, ovvero connettere tra loro i singoli impianti di produttori diversi. “In questo modo siamo riusciti a far sì che l’intera linea funzionasse senza problemi sin dall’inizio”, dice Darms.

Passati alla storia

“Jürgen Klein e la sua squadra della tecnica dei processi sono davvero passati alla storia”, così l’Operations Manager Marcus Darms elogia i meriti di tantissimi dipendenti, dalla progettazione fino alla messa in funzione della nuova linea di produzione.

Tra i capifila del progetto: Marco Oessenich con il suo team della manutenzione, Erich Körbel, tecnica elettronica e dei controlli, e il responsabile della business unit Tobias Weber con i suoi colleghi Eugen Fell e Stefan Grohs. Da ricordare assolutamente sono anche gli installatori e i collaboratori che hanno prestato svariate ore straordinarie durante la realizzazione e la messa in opera, lavorando anche nei fine settimana.

“Davvero esemplare lo è stato anche il supporto da parte delle colleghe e dei colleghi del commerciale di Weinheim, soprattutto Monika Krajcovic e Claus Jöst, che hanno fatto un lavoro straordinario. Questi due ci hanno coperto le spalle occupandosi di tutte le questioni commerciali. In questo modo, noi a Remagen abbiamo potuto concentrarci sul lavoro tecnico”.

SU MISURA

Il cuore della linea di produzione, e corresponsabile di quasi la metà della somma investita, è l’impianto di saldatura a fascio elettronico sviluppato in collaborazione con il fornitore. Questo impianto unisce in modo indissolubile l’involucro superiore e quello inferiore degli accumulatori idraulici. Questa macchina è davvero speciale.

Un’altra particolarità è l’impianto di controllo a ultrasuoni con raffreddamento integrato che controlla il cordone di saldatura e raffredda l’alloggiamento in acciaio in un solo passaggio. Dal 2012, a Remagen la prima generazione di una stazione di controllo/raffreddamento di questo tipo (uno sviluppo interno) è già in uso in un altro reparto. Anche il banco di prova ad alta pressione, un altro elemento della nuova linea di produzione, è uno sviluppo speciale realizzato insieme al costruttore di impianti.

MODELLO DI RIFERIMENTO PER IL FUTURO

Il termine Industria 4.0 non si riferisce solo ai due robot industriali che trasportano automaticamente i pezzi da una stazione di lavorazione all’altra e caricano le macchine. Digitalizzazione significa anche connettere i dati della tecnica di produzione e la connessione diretta della tecnica con il mondo informatico. I dati vengono prelevati direttamente dal sistema SAP. Le macchine si impostano automaticamente senza bisogno di interventi manuali e i parametri possono essere inseriti semplicemente tramite scan.

Espresso in cifre: se prima, alla fine della catena dei processi, per l’allestimento manuale della stazione di codifica occorrevano venti minuti, adesso la stazione può partire dopo due minuti. Anche i dati delle macchine vengono acquisiti online in ciascuna fase di produzione e possono essere analizzati ed eventualmente corretti direttamente dai tecnici dei processi e dai responsabili delle business unit. La registrazione manuale dei dati macchina su un foglio di carta fa parte definitivamente del passato. La nuova linea di produzione è il modello di riferimento che lo stabilimento applicherà anche ad altre linee in futuro.

RAFFORZAMENTO DEL SETTORE INDUSTRIALE

Gli accumulatori idraulici prodotti sulla nuova linea sono destinati al settore industriale, soprattutto a quello delle macchine agricole. Nei trattori, infatti, gli accumulatori a membrana garantiscono il massimo comfort di guida, ammortizzando e smorzando le vibrazioni sull’assale anteriore e posteriore, a volte addirittura sull’intero telaio. All’insegna di un settore automobilistico in evoluzione, applicazioni industriali come questa rappresentano una colonna portante per la crescita futura.