A megfelelő gumikeverék ismerete egy tömítéshez olyan tudomány, amelynek a Freudenberg Sealing Technologies (FST) évtizedek óta szenteli magát. Az FST sikertörténetének alapját a saját fejlesztésű és gyártású első osztályú elasztomerek és a testre szabott gumi-fém kompozit alkatrészek képezik. Az FST ugyanakkor bővíti anyagportfólióját. Az akkumulátorok, üzemanyagcellák vagy elektrolízisek új piacai és alkalmazásai új, különleges tulajdonságokkal rendelkező anyagokat igényelnek. Az anyagfejlesztés továbbra is a vállalat sikeres jövőjének ajtónyitója.

A PFAS-alapú anyagok alternatívája

Házon belüli fejlesztés PTFE helyett

Az FST kifejlesztett egy hidrolízisnek ellenálló, nagy teljesítményű poliuretánt, amely lényegesen jobb tulajdonságokkal rendelkezik, mint a hagyományos PTFE-változatok. A hidrolízis a kémiai kötések felhasadását vagy megsemmisülését jelenti – egy tömítőanyag konkrét esetében – vízzel való reakció révén.

Az FST az új anyagot eredetileg mobil hidraulikus alkalmazásokhoz fejlesztette ki, amelyeket magas páratartalmú régiókban, építőipari gépekben használnak. Ezzel összhangban a nagy teljesítményű poliuretán átesett a tűzkeresztségen egy építőipari gépekhez használt dugattyútömítésben. Mostanra azonban más iparágakból is érkeztek megkeresések.

Ennek több oka is van: egyrészt az innovatív anyag lenyűgöző tulajdonságokkal rendelkezik, többek között a hatékonyság, a közegállóság és a kopásállóság tekintetében. Emellett korábban lehetetlen alacsony súrlódású és hidrodinamikailag optimalizált tömítési geometriákat tesz lehetővé. Végül, de nem utolsósorban pedig költséghatékony alternatívát kínál a kritikák tárgyát képező perfluorozott és polifluorozott alkil anyagok (PFAS) helyett, amelyek szigorú jogi követelményeknek felelnek meg.

A polimerkeverékek szénlábnyomának csökkentése fenntartható összetevőkkel

Eukaliptuszból, cukornádból és gabonapelyhekből.

Az FST vállalta, hogy 2045-re klímasemleges lesz. Az anyagfejlesztés hozzájárulhat az FST termékek szénlábnyomának csökkentéséhez. Olyan fenntartható anyagokat kutat, amelyek a polimerkeverékekben helyettesíthetik a korábban fosszilis tüzelőanyagokból nyert összetevőket – főként ásványi töltőanyagokat a nagyobb szilárdság és merevség érdekében.

Az amerikai Plymouthban található FST kutatási és fejlesztési laboratóriumai felsorolták a fenntartható összetevőket és azok lehetséges forrásait: A csonthamuból származó kalcium-foszfát, az eukaliptusz növényekből származó antioxidáns, repceolaj, marhafaggyú, a növényi szövetek nyomószilárdságához és tartósságához nélkülözhetetlen ligninből származó töltőanyagok, cukornád, gabonapelyva, újrahasznosított gumi … Minden feldolgozható fenntartható polimerkomponensekké. Feltéve, hogy a fenntartható anyagok ugyanolyan funkcionalitást biztosítanak a tömítésnek, mint korábban – ehhez átfogó teszteken és értékeléseken kell átesniük. És feltéve, hogy a fenntartható anyagokat hosszú távon megbízhatóan, egyenletes minőségben lehet beszerezni.

Egyébként: 2015-ben az FST olyan EPDM-et mutatott be, amely részben cukornád melléktermékekből áll. Akkoriban a piac még nem állt készen erre. Ma az ügyfelek egyre inkább azt kérdezik, milyen fenntartható anyagokat tud kínálni az FST.

Egészségre veszélyes vulkanizálásgyorsítók nélkül

Fenntartható szabványok

Az FST olyan elasztomer-keverékeket fejlesztett ki, amelyek nem használnak etilén-tiokarbamidot (ETU) a szintetikus kloroprén gumiból készült termékek gyártása során. Az ETU-t potenciálisan veszélyesnek tartják az egészségre, de korábban alternatívák hiányában a gumi térhálósítása során standard gyorsítóként használták.

A fenntartható FST anyaginnováció már a sorozatgyártásban is bizonyítja magát a gyakorlati használatban az autókban. Az ügyfelek megerősítik teljesítményét, amely a növekvő követelményeknek is megfelel. Az autóipar az új ETU-mentes termékeket a nyúlványok, a kormánykarok és a keresztlengőkarok csuklótömítéseihez használt tömítőfúvókákban használja. A fújtatók megvédik a mozgó alkatrészeket a külső hatásoktól és a kenőanyagok szivárgásától.

Az FST tehát nemcsak saját fenntarthatósági céljait követi. Az új, ETU-mentes elasztomer-keverékek fejlesztésében is úttörő szerepet játszik, és jelenleg ezen a területen mércének számít.

Nagy a kereslet Észak-Amerikában a Simriz®-FFKM iránt

Gyorsabb elérhetőség

Az FST Simriz® termékcsaládjába tartozó kiváló minőségű perfluorelasztomer vegyületek (FFKM) iránti kereslet az elmúlt két évben több mint kétszeresére nőtt Észak-Amerikában. A prémium anyag különösen népszerű a biztonság szempontjából kritikus alkalmazásokban használt O-gyűrűk, tömítések és membránok esetében a repülőgépiparban, a folyadékkezelésben, a mezőgazdaságban és az építőiparban.

Ennek több oka is van: először is az anyag kiváló minősége és kivételes műszaki teljesítményjellemzői. A Simriz felülmúlja a piacon lévő összes többi FFKM anyagot, és segít elkerülni a költséges leállásokat. Az FST elasztomer szabadalmaztatott térhálósodási szerkezete, kémiai stabilitása és rugalmassága szélsőséges körülmények között is tömítésvédelmet nyújt, ellenáll többek között az agresszív vegyi anyagoknak, a nagy nyomású terheléseknek és a 325 Celsius-fokos hőmérsékletnek.

Az FST a Simriz-keverékek szinte azonnali elérhetőségével is pontokat szerezhet – még az ellátási szűk keresztmetszetek és megszakadt ellátási láncok idején is, amikor más FFKM-termékek nem voltak elérhetők a piacon. Ennek oka, hogy az FST vertikálisan integrált egészen az alapmonomerig, vagyis a teljes gyártási folyamatot a saját kezében tartja, és néhány órán belül szabványos csere tömítéseket is tud kínálni.

A közelmúlt sikereire való tekintettel az FST egy új gyártócellát telepít a csúcstechnológiás anyaghoz a Santa Ana-i O-gyűrű üzemében.

Hőre lágyuló műanyagok akár 1200 Celsius-fokos hőmérsékletig

Forró téma

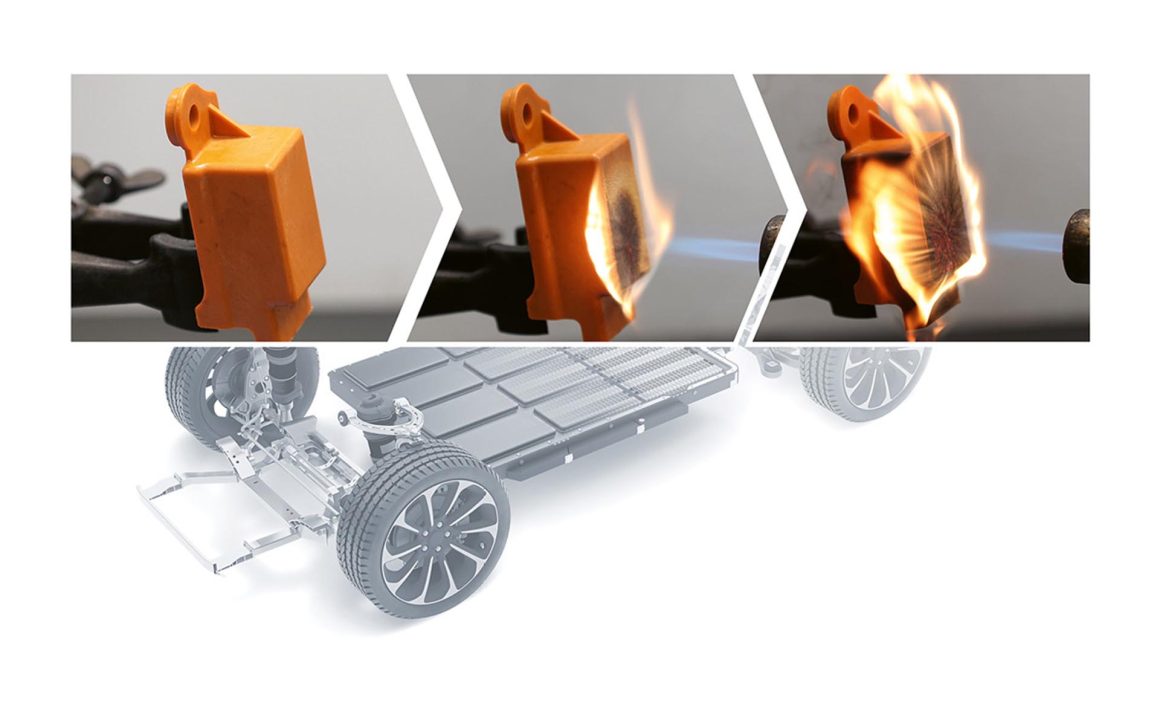

Az FST egy új anyagosztály segítségével segíti az elektromos autók tűzvédelmének javítását. Ez a Quantix ULTRA nevet viseli. Az új anyag még nagyon magas, akár 1200 Celsius-fokos hőmérsékleten sem olvad vagy gyullad meg.

A Quantix ULTRA a fémes anyagokhoz képest könnyebb, így utazás közben csökkenti a súlyt és az energiafogyasztást. Emellett rugalmasan alkalmazható összetett geometriákban is a tűzvédelemmel és a könnyűszerkezetes építéssel szemben támasztott magas követelményeket támasztó alkalmazások széles skálájához. Az innovatív anyagot jelenleg először alkalmazzák sorozatgyártásban az elektromos autók lítium-ion akkumulátorainak hűtőrendszerében lévő részek lángvédelmi gátjaként.

A Quantix ULTRA könnyen feldolgozható nagy mennyiségben, fröccsöntéssel. Az FST szabadalmaztatott térhálósítási eljárása hozzájárul a költséghatékony gyártáshoz. Az alapanyag hőmérsékletálló hőre lágyuló műanyag. A töltőanyagok célzott hozzáadása növeli a mechanikai stabilitást még hatalmas hő hatására is. A műanyag molekulaláncok további térhálósodása biztosítja, hogy az alkatrész extrém körülmények között is megőrzi alakját. Az anyagtulajdonságok az adott alkalmazáshoz igazíthatók.

Új elemvizsgáló laboratórium az USA-ban

Több adat a jobb akkumulátorokért

Az FST több millió amerikai dollárt fektetett be az Egyesült Államokban, Plymouthban található kutatási és fejlesztési laboratóriumainak bővítésébe, ahol egy korszerű akkumulátorteszt-laboratóriumot alakítottak ki. Az új próbapad lehetővé teszi a nagy energia- és teljesítménysűrűségű akkumulátorok, valamint azok alkatrészeinek vizsgálatát. Még a termikus elszabadulás is szimulálható.

„Így tanulunk és szerzünk olyan adatokat, amelyek felhasználhatók termékeink és anyagaink fejlesztéséhez – olyan anyagokhoz, amelyek számos növekvő iparág és alkalmazás javát szolgálják” – magyarázza Chad Bauer, a technológiai és innovációs részleg vezető alelnöke. „A tűzvédelmi és hőtechnikai alkalmazások anyagfejlesztésében szerzett tapasztalataink több mint 20 évvel ezelőtt a repülőgépipari termékeinkkel kezdődtek, és erre a tudásra építünk az elektromos mobilitási alkalmazások esetében.”

Robbanóanyag-szakértők tervezték

Az új próbapad két, mintegy 14,5 köbméteres acél próbakamrából áll, amelyek egy megerősített próbateremben találhatók. A robbanóanyag-szakértők által tervezett kamrák a tesztek során a cellákat, modulokat vagy akkumulátorokat helyezik el. Úgy tervezték őket, hogy ellenálljanak az egyes cellákban, modulokban és akkumulátorcsomagokban zajló, akár 25 kilowattórányi hőfolyamatoknak – ami több kilogramm TNT erejének felel meg.

A biztonságot a laboratóriumban és az épületen belül és kívül számos biztonsági óvintézkedés garantálja. Jót tesz a környezetnek: egy többlépcsős elszívórendszer megszűri az akkumulátorokból a hőfolyamatok során távozó gázokat és részecskéket.