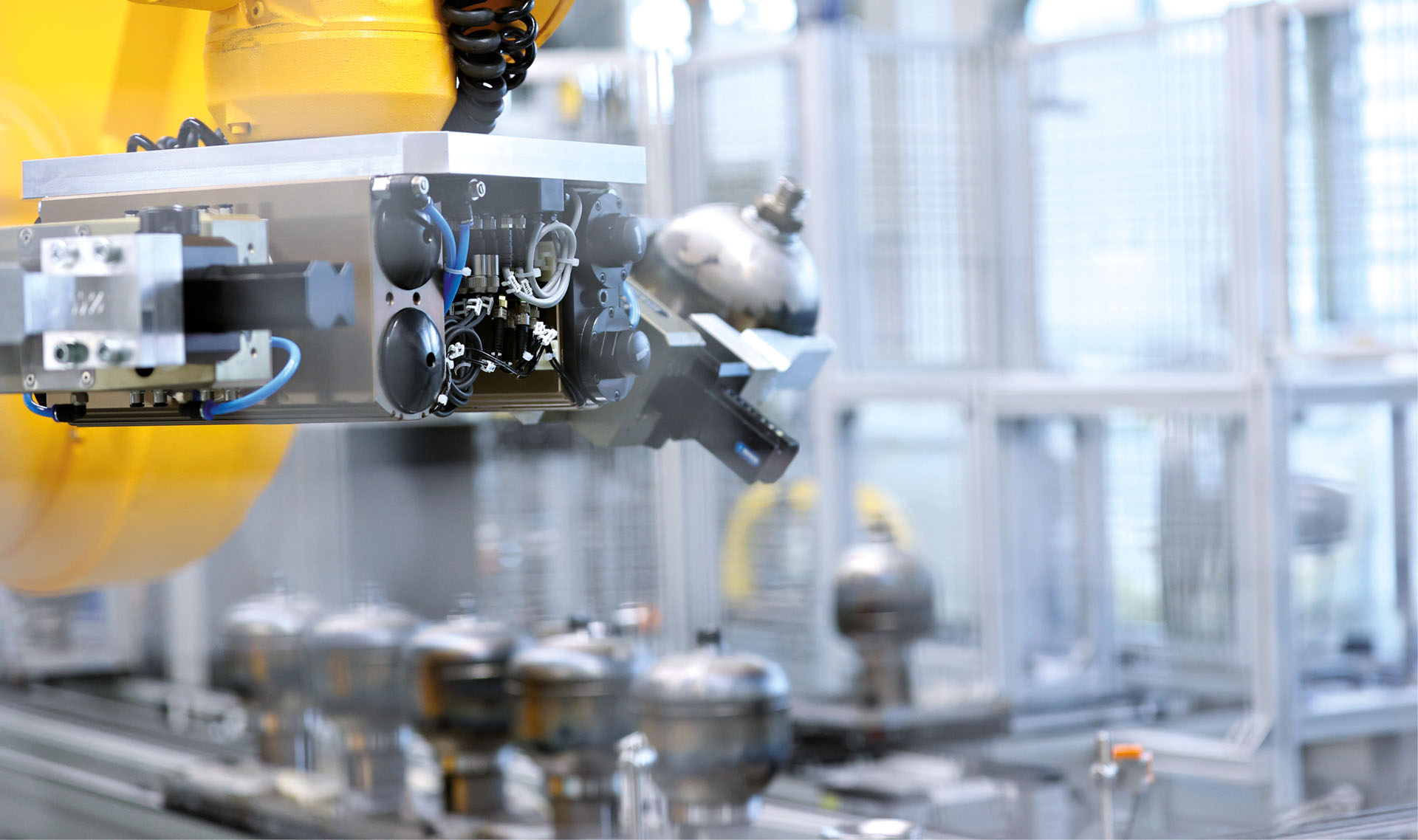

A remageni telephely több mint 1,5 millió eurót fektetett be a legmodernebb gyártási technológiába. Az ipari alkalmazásokhoz használt membránakkumulátorok új gyártósorán ipari robotok segítségével teljesen automatizálják a gyártási folyamat egyes lépéseit, a héjak hegesztésétől az akkumulátorok címkézéséig. Ezzel mérföldkövet jelent az akkumulátorok üzletágnak az ipar 4.0 felé vezető útján.

Amikor egy vállalat több mint másfél millió eurót fektet be egy 20 éves gyártósor lecserélésére, akkor ezt hatékonyságnövekedéssel kell társítani. „Korábban műszakonként 310 darabot gyártottunk a fő termékcsoportunk, az 1,4 literes tárolótartályok esetében. Most ez 530” – mondja Marcus Darms üzemvezető, és elmagyarázza, hogy az új gyártósor mennyire termelékenységnövekedést jelent számos tárolótartály-modell esetében. Ahol korábban az embereknek műszakonként akár 17 tonna acélt kellett kezelniük, most két ipari robot veszi át a feladatot, ami a dolgozók fizikai megterhelésének óriási csökkenését jelenti.

Az első teljesen automatizált gyártósor a remageni telephelyen május közepe óta üzemel – és a teljes rendelésállománynak köszönhetően teljes kapacitással működik. Az üzembe helyezés szakaszosan történt. Csak akkor következett a termelési lánc egy újabb láncszeme, amikor az egyik részlegben már minden „gyermekbetegséget” kiküszöböltek. Az utolsó lépés az automatizálás volt, azaz a különböző gyártóktól származó egyes rendszerek összekapcsolása. „Így tudtuk biztosítani, hogy az egész gépsor szinte a kezdetektől fogva zökkenőmentesen működjön” – mondja Darms.

Egy emlékmű készlet

„Jürgen Klein és csapata a Folyamattechnológiától emlékművet állítottak maguknak” – mondta Marcus Darms üzemeltetési igazgató, aki számos alkalmazott teljesítményét dicséri az új gyártósor koncepciójától az üzembe helyezésig.

Marco Oessenich és karbantartó csapata, Erich Körbel az ES-Technik-től és Tobias Weber üzletágvezető kollégáival, Eugen Fell-lel és Stefan Grohsszal vezető szerepet játszott a projektben. Szeretnénk továbbá kiemelni a szerelőket és alkalmazottakat, akik az építés és az üzembe helyezés során sok plusz órát dolgoztak, és hétvégén is a helyszínen voltak.

„A Weinheimben a beszerzésben dolgozó kollégáink támogatása is példaértékű volt. Különösen Monika Krajcovic és Claus Jöst végeztek nagyszerű munkát. Ők ketten fedezték a hátunkat, és minden kereskedelmi kérdést elintéztek. Ez lehetővé tette, hogy mi Remagenben a műszaki feladatokra koncentrálhassunk.”

Testreszabott

A központi elem, amely a beruházási összeg közel felét teszi ki, a beszállítóval közösen kifejlesztett, testre szabott elektronsugaras hegesztőgép. Ez a hidraulikus akkumulátorok felső és alsó burkolatát elválaszthatatlanul összeköti. Ez a gép egyedülálló értékesítési pont.

Egy másik különlegesség a beépített hűtéssel ellátott ultrahangos vizsgálórendszer, amely egyetlen munkalépésben vizsgálja a hegesztési varratot és hűti az acélházat. Egy ilyen vizsgálati/hűtőállomás első generációja – saját fejlesztés – 2012 óta már máshol is használatban van Remagenben. A nagynyomású próbapad, az új gyártósor másik eleme szintén egy speciális fejlesztés, amelyet a gépgyártó céggel közösen valósítottak meg.

Terv a jövőre

Az Ipar 4.0 kulcsszó nem csak arra a két ipari robotra vonatkozik, amelyek automatikusan szállítják az alkatrészeket az egyik feldolgozó állomásról a másikra, és töltik be a gépeket. A digitalizáció magában foglalja a gyártástechnológia adathálózatba kapcsolását és annak közvetlen összekapcsolását az informatikai világgal. Az adatok közvetlenül az SAP rendszerből kerülnek átvitelre. A gépek kézi bevitel nélkül automatikusan beállnak; a paramétereket egyszerűen be lehet szkennelni.

Számokban kifejezve: míg korábban 20 percig tartott a jelölőállomás kézzel történő beállítása a folyamatlánc végén, addig ez a termékcímkézés most két perc alatt készen áll. A gépi adatok minden egyes gyártási lépésnél online rögzítésre kerülnek, és a folyamattechnikusok és a BU-menedzserek közvetlenül elemezhetik őket, és szükség esetén újra beállíthatják. A gépadatok papírlapokon történő kézi rögzítése már a múlté. Az új gyártósor a tervrajz, amelyet a telephely modellként fog használni a jövőben más gyártósorok utólagos felszereléséhez.

Az ipari üzletág megerősítése

A rajta gyártott hidraulikus akkumulátorokat az ipari szektorba, elsősorban mezőgazdasági járművekbe szánják. A traktorokban a membránakkumulátorok biztosítják a vezetési komfortot – az első és hátsó tengelyen, sőt néha az egész alvázon átveszik a felfüggesztési és csillapítási feladatokat. A változó autóipari üzletágat tekintve az ilyen ipari alkalmazások a jövőbeli növekedés egyik pillérét jelentik.