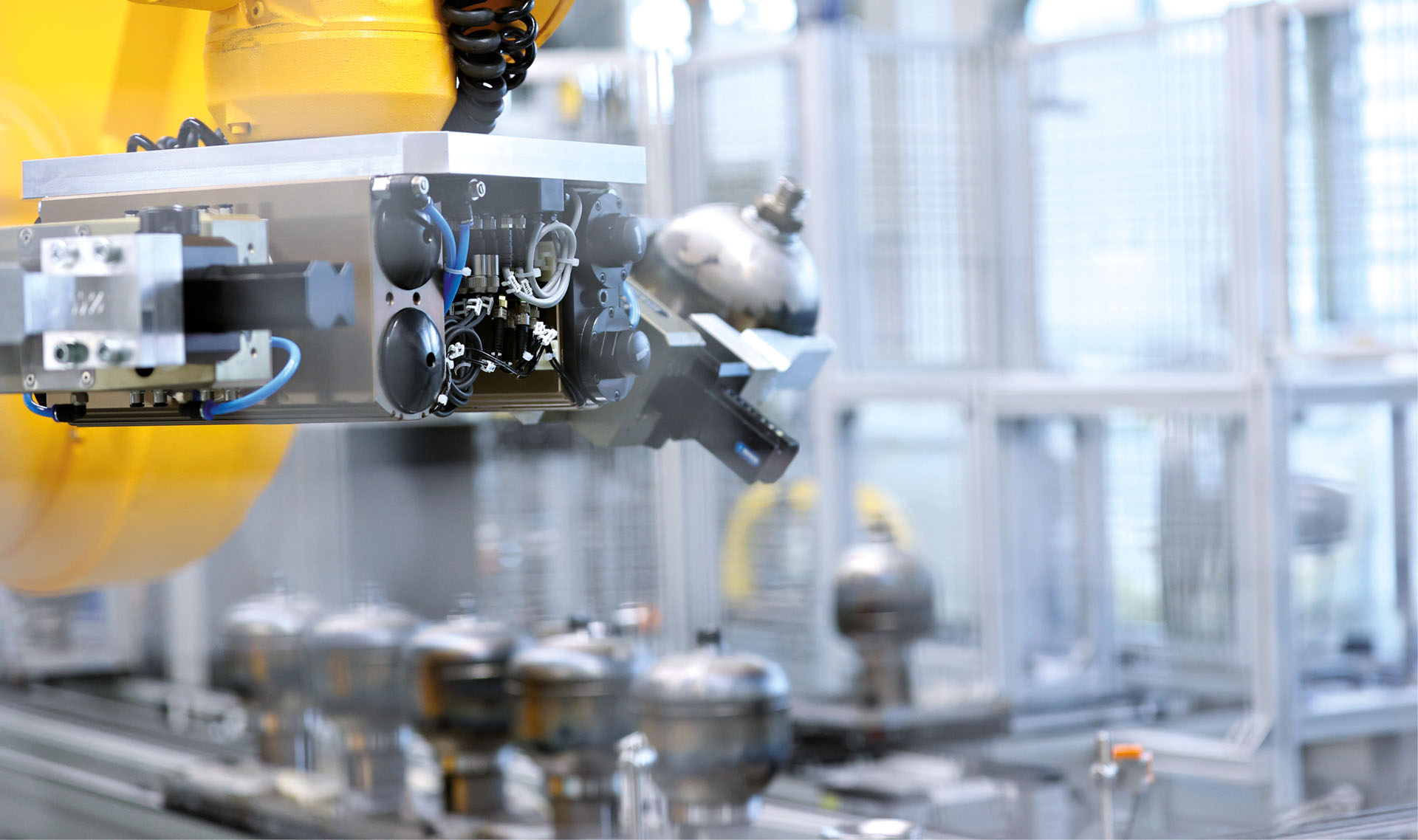

Der Standort Remagen hat mehr als 1,5 Millionen Euro in topmoderne Produktionstechnik investiert. Die neue Fertigungslinie für Membranspeicher für industrielle Anwendungen verknüpft mit Hilfe von Industrierobotern vollautomatisiert einzelne Schritte des Herstellprozesses vom Schweißen der Schalen bis zur Kennzeichnung der Akkumulatoren. Sie setzt damit einen Meilenstein auf dem Weg der Division Accumulators in Richtung Industrie 4.0.

Wenn ein Unternehmen mehr als eineinhalb Millionen Euro in die Hand nimmt, um eine 20 Jahre alte Fertigungslinie zu ersetzen, sollte dies mit Effizienzgewinnen verbunden sein. „Von unserer Hauptproduktgruppe, den 1,4-Liter-Speichern, haben wir bislang 310 Teile pro Schicht gefertigt. Jetzt sind es 530“, verdeutlicht Operations Manager Marcus Darms, wie stark die neue Linie bei vielen Speichermodellen für den Produktivitätsfortschritt steht. Wo früher Menschen bis zu 17 Tonnen Stahl pro Schicht handhaben mussten, greifen heute zwei Industrieroboter zu, was eine enorme körperliche Entlastung der Mitarbeitenden bedeutet.

Die erste vollautomatisierte Fertigungslinie am Standort Remagen ist seit Mitte Mai einsatzfähig – und dank voller Auftragsbücher auch ausgelastet. Die Inbetriebnahme erfolgte in Etappen. Erst wenn in einem Gewerk alle „Kinderkrankheiten“ ausgemerzt waren, folgte ein weiteres Glied der Fertigungskette. Den Schlusspunkt setzte die Automatisierung, das Verknüpfen der einzelnen Anlagen unterschiedlicher Hersteller miteinander. „Auf diese Weise konnten wir sicherstellen, dass die gesamte Linie von Anfang an nahezu problemlos läuft“, so Darms.

Ein Denkmal gesetzt

„Jürgen Klein und sein Team von der Prozesstechnik haben sich ein Denkmal gesetzt“, lobt Operations Manager Marcus Darms die Verdienste vieler Mitarbeitender von der Konzeption bis zur Inbetriebnahme der neuen Fertigungslinie.

In das Projekt federführend eingebracht haben sich Marco Oessenich mit seinem Team der Instandhaltung, Erich Körbel, ES-Technik, sowie BU-Leiter Tobias Weber mit seinen Kollegen Eugen Fell und Stefan Grohs. Hervorzuheben sind auch die Einrichter und Mitarbeitenden, die während des Aufbaus und der Inbetriebnahme so manche Überstunde geleistet haben und auch an Wochenenden zusätzlich im Betrieb waren.

„Vorbildcharakter hatte auch die Unterstützung durch die Weinheimer Kolleginnen und Kollegen im Einkauf. Insbesondere Monika Krajcovic und Claus Jöst haben einen Top-Job gemacht. Die beiden haben uns den Rücken freigehalten und sich um alle kommerziellen Fragen gekümmert. So konnten wir in Remagen uns auf die technischen Aufgaben konzentrieren.“

Maßgeschneidert

Herzstück und für nahezu die Hälfte der Investitionssumme verantwortlich ist die gemeinsam mit dem Lieferanten maßgeschneidert entwickelte Elektronenstrahlschweißmaschine. Sie verbindet Ober- und Unterschalen der Hydrospeicher unzertrennlich miteinander. Diese Maschine ist ein Alleinstellungsmerkmal.

Eine weitere Besonderheit ist die Ultraschallprüfanlage mit integrierter Kühlung, die in einem Arbeitsschritt die Schweißnaht prüft und das Stahlgehäuse kühlt. Seit 2012 ist die erste Generation einer solchen Prüf-/Kühl-Station – eine Eigenentwicklung – in Remagen bereits an anderer Stelle im Einsatz. Auch der Hochdruckprüfstand, ein weiteres Element der neuen Fertigungslinie, ist eine gemeinsam mit dem Maschinenbauer umgesetzte Spezialentwicklung.

Blaupause für die Zukunft

Das Stichwort Industrie 4.0 fällt nicht nur mit Blick auf die beiden Industrieroboter, die die Teile automatisiert von einem Verarbeitungsplatz zum nächsten transportieren und die Maschinen bestücken. Zur Digitalisierung gehört auch die datentechnische Vernetzung der Produktionstechnik und ihre direkte Anbindung an die IT-Welt. Daten werden direkt aus dem SAP-System übernommen. Maschinen stellen sich automatisch ohne manuelle Eingaben ein; Parameter lassen sich einfach einscannen.

In Zahlen ausgedrückt: Dauerte bislang am Ende der Prozesskette das Rüsten der Markierungsstation per Hand 20 Minuten, ist diese Produktkennzeichnung jetzt nach zwei Minuten startklar. Auch die Maschinendaten werden in jedem Fertigungsschritt online erfasst und können von Prozesstechnikern und BU-Leitern direkt analysiert und bei Bedarf nachjustiert werden. Dass Maschinendaten händig auf Papierbögen erfasst werden, gehört hier endgültig der Vergangenheit an. Die neue Fertigungslinie ist die Blaupause, nach deren Vorbild der Standort auch andere Linien in Zukunft nachrüsten wird.

Stärkung des Industriegeschäfts

Die auf ihr gefertigten Hydrospeicher sind fürs Industriegeschäft bestimmt, vor allem für landwirtschaftliche Fahrzeuge. In Traktoren sorgen Membran-Akkumulatoren für Fahrkomfort – sie übernehmen an Vorder- und Hinterachse, teilweise sogar am gesamten Fahrwerk Federungs- und Dämpfungsaufgaben. Im Zeichen des sich wandelnden Automobilgeschäfts sind solche Industrieanwendungen ein Stützpfeiler künftigen Wachstums.