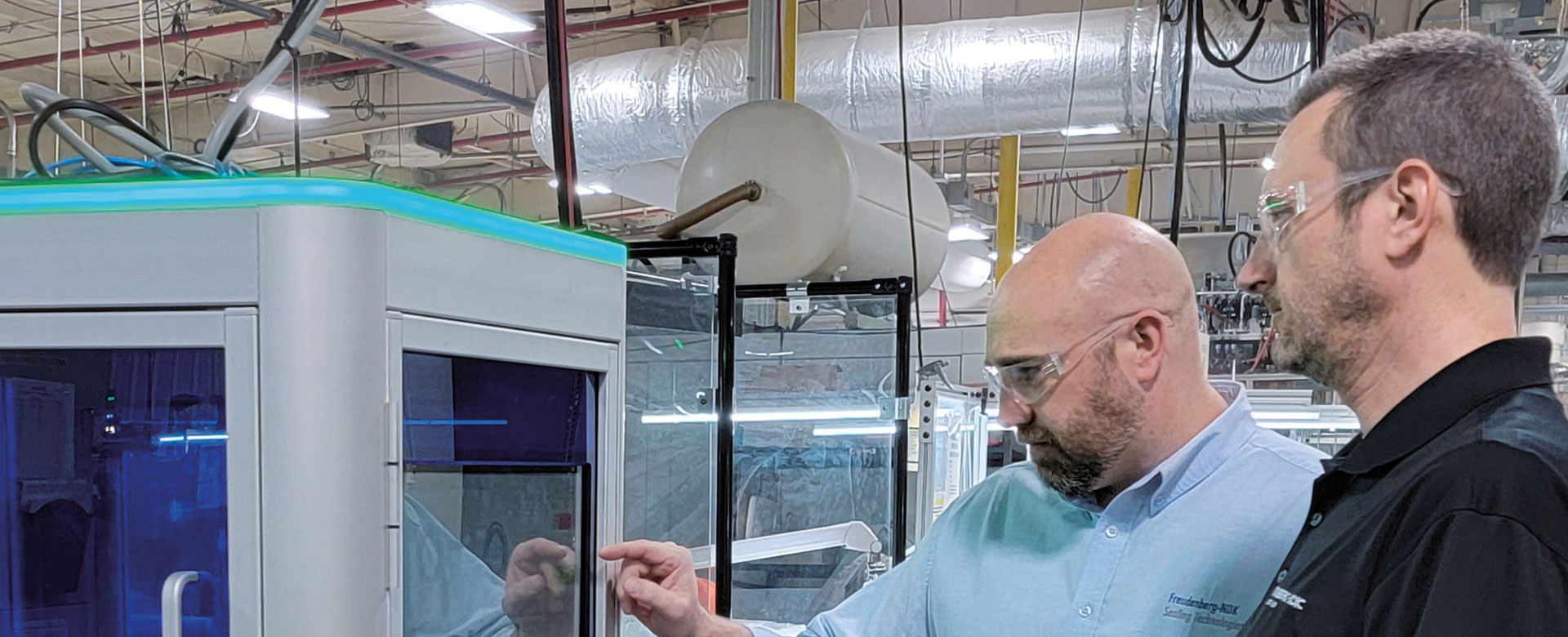

Společnost Freudenberg Sealing Technologies (FST) instalovala v Morristownu nově vyvinutý, plně automatizovaný systém vizuální kontroly, čímž posílila své tvrzení o „kvalitě bez vad“. Moderní systém dokáže mnohem rychleji kontrolovat malé díly. Stroje vyvinuté a navržené inženýry společnosti jsou menší, flexibilnější, efektivnější a levnější než komerčně dostupná kontrolní zařízení.

Nula chyb. Žádné kompromisy. Takto přísné požadavky jsou pro dodavatele automobilového průmyslu již dlouho na pořadu dne. Dodávat díly v nejvyšší kvalitě je však dnes ještě větší výzvou, protože množství se zvyšuje, návrhy výrobků jsou stále složitější a chyby jsou přísněji penalizovány.

„Rozhodně si nemůžeme dovolit žádné vady výrobku,“ vysvětluje Robert Scavuzzo, viceprezident pro globální pokročilé výrobní technologie (AMT) ve společnosti Freudenberg-NOK Sealing Technologies. „Zákazníci požadují pouze dokonalé díly. Je na nás, abychom tento úkol splnili efektivně a hospodárně.“

Ve společnosti FST to znamená neustálou aktualizaci procesů, včasné investice a vývoj nových technologií, včetně pokročilých systémů automatického vidění. Za tímto účelem vyvinula společnost AMT ve spolupráci s inženýry společnosti v Severní Americe a Německu nový automatizovaný kontrolní systém. První systém byl v závodě v Morristownu nainstalován začátkem ledna a další bude brzy následovat.

Požadovaná automatizace

Na začátku roku 2021 obdržel závod v Morristownu objednávku na výrobu deseti milionů těsnění kazet ročně pro globálního zákazníka z automobilového průmyslu. Na oslavy nebylo mnoho času, protože zahájení výroby muselo být připraveno strukturovaně, aby byl dodržen harmonogram zákazníka. Během výroby prototypu inženýři zjistili, že stávající testovací technologie závodu nedokáže zvládnout složitou geometrii těsnění ani držet krok s rychlostí vstřikovacího procesu, který je pro výrobu těsnění nutný.

„Tyto díly pro nás představují neuvěřitelnou výzvu,“ říká Mike Vieth, vedoucí výrobního inženýrství ve společnosti FST v Morristownu. Nejenže jsou kazety extrémně malé, ale jsou také asymetrické a mají šest těsnicích ploch namísto obvyklých dvou. „Bylo jasné, že potřebujeme pokročilejší kontrolní systém, než jsme používali dosud,“ říká Vieth.

Tým v Morristownu používá komerčně dostupné automatické kontrolní systémy již přibližně 20 let. Ty dokázaly odhalit některé jednoduché vady, jako jsou otřepy, chyby v plnění a praskliny v materiálu, vysvětluje Jeff Ellenberger, specialista na pokročilou výrobu, který ve společnosti Morristown pracuje již 22 let.

Tyto stroje měly být vyměněny v roce 2017. Společnost Freudenberg v té době spolupracovala s jiným výrobcem zařízení, aby nabídla vylepšený kontrolní systém se speciálním softwarem a speciálními čočkami, který by dokázal odhalit i úniky materiálu a další vady. „To byl obrovský technologický krok vpřed,“ vzpomíná Ellenberger. Přesto si on a jeho kolegové uvědomili, že to nebude stačit ke splnění stále přísnějších požadavků zákazníků.

Týmový přístup

Přibližně ve stejné době vyvinula společnost AMT novou technologii zpracování obrazu. Systém FST sliboval, že bude účinnější, výrazně menší a cenově výhodnější než předchozí zařízení pro automatickou vizuální kontrolu. Proces vývoje vedl Dr. Helmut Hamfeld, vedoucí inženýrský specialista společnosti AMT ve Weinheimu. Pomáhal mu Scott Sulhan, vedoucí inženýr z Plymouthu, který se specializuje na robotiku a strojírenství.

Oba úzce spolupracovali s Ellenbergerem na přizpůsobení nového kontrolního systému požadavkům v Morristownu. Kromě komplexních specifikací výrobku zdokumentovali všechny potenciální vady těsnění, se kterými by se systém mohl setkat a které by měl rozpoznat. To jim umožnilo naučit systém rozlišovat dobré a špatné díly.

Jakmile bylo zařízení naprogramováno, tým v Morristownu odeslal prototypové díly do Německa. Výsledek? „Systém rozpoznal každou závadu, jak bylo zamýšleno,“ říká Vieth. „Bylo to úžasné.“

Perfektní načasování

„Helmut a Scott vyvinuli a zkonstruovali přesnější a flexibilnější testovací systém přesně ve chvíli, kdy jsme ho potřebovali,“ říká Ellenberger. „Nejenže se dal snadno přizpůsobit naší aplikaci, ale byl také mnohem menší a mnohem levnější.“

Společnost Sulhan sestavila testovací systém v Plymouthu z téměř 40 různých dílů. Systém byl odeslán do Německa k závěrečnému testování, které proběhlo na výbornou. Poté byla jednotka odeslána zpět do Morristownu.

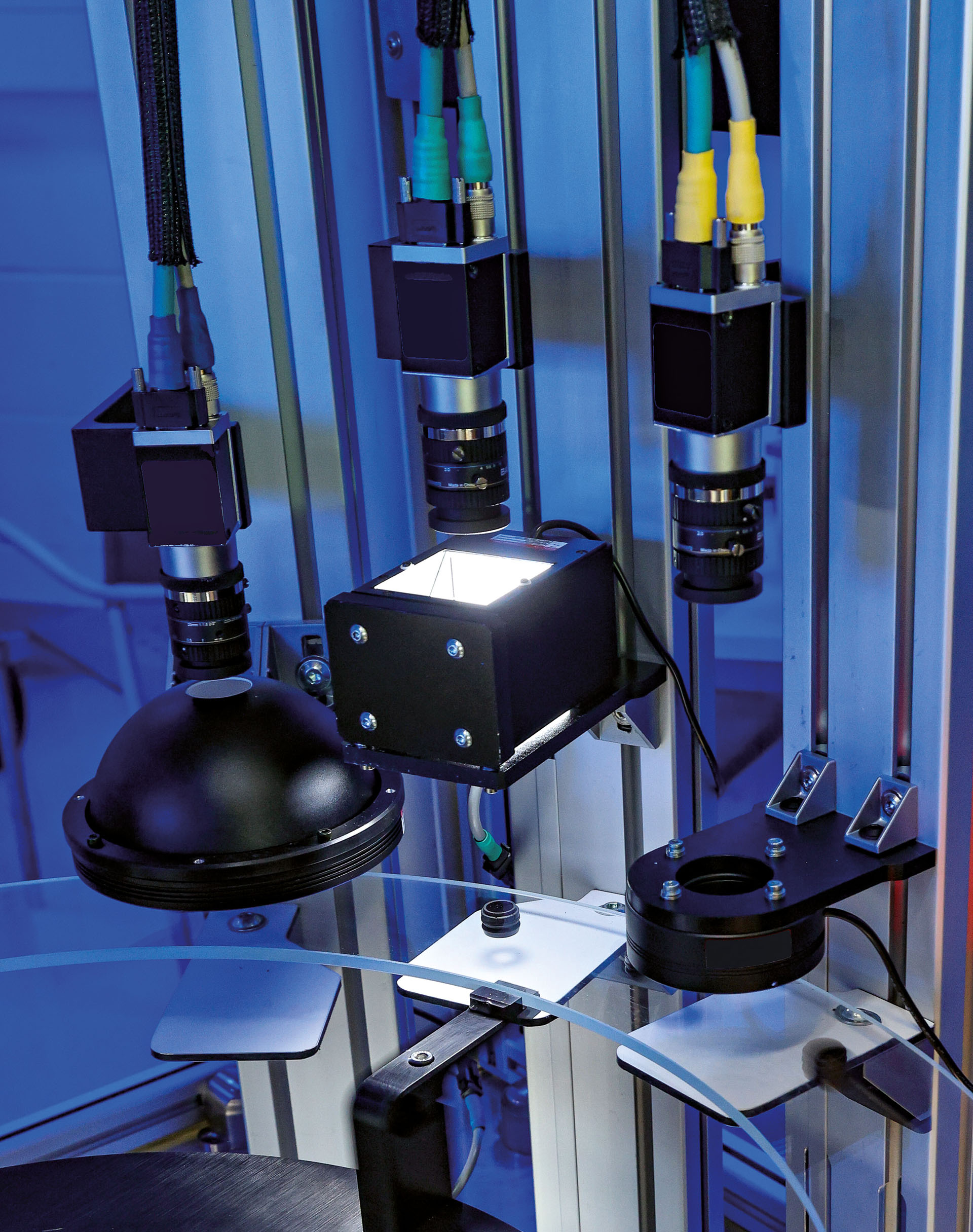

Nejnovější generace stroje s názvem FVision GP 50 kombinuje patentovanou technologii vidění s pokročilou automatizací. Má rozměry pouhých 30 x 30 palců (bez podávacích a balicích komponent), zabírá jen třetinu prostoru a stojí jen třetinu automatických kontrolních strojů, které jsou v současnosti k dispozici.

Společnost Freudenberg plánuje používat systém FVision GP 50 ke kontrole široké škály malých dílů (do průměru 50 milimetrů), včetně těsnění, pružin a O-kroužků pro automobilový průmysl, které jsou vyrobeny z různých materiálů a používají různé výrobní postupy. Toto patentované řešení je vybaveno novou technologií zpracování obrazu – včetně schopnosti samočinného přizpůsobení se změnám procesu – a může podporovat až čtyři kamery.

Díky konstrukci skleněné desky FVision GP 50 mohou kamery fotografovat těsnění současně z více úhlů – včetně úhlu zespodu nahoru – a vyhnout se tak zbytečné manipulaci. Zařízení v Morristownu dokáže provést více než 20 různých povrchových testů rychlostí až deset dílků za sekundu. Rozlišuje mezi skutečnými vadami a náhodnými odchylkami procesu, například způsobenými nečistotami nebo prachem.

Průmysl 4.0

Většina zařízení pro řízení viděním FST je připojena k databázi, která poskytuje živé informace o stavu procesu a stavu stroje, vysvětluje Scavuzzo. S ohledem na Průmysl 4.0 je FVision GP 50 výchozím bodem pro uzavřený výrobní systém, ve kterém jsou vstřikovací stroje nepřetržitě monitorovány a upravovány během provozu, aby byla zachována integrita výrobku a předešlo se chybám.

FVision GP 50 bude hrát důležitou roli při standardizaci zařízení a procesů ve všech výrobních závodech. Za tímto účelem Scavuzzo odhaduje, že nové stroje bude možné nakonec používat v přibližně 80 % závodů společnosti, a to s minimálními změnami designu a přizpůsobenými funkcemi kamery, osvětlení a softwaru, které podporují konkrétní aplikace.

„Externí dodavatelé neznají naše výrobky, výrobní procesy a výzvy tak dobře jako my,“ říká Scavuzzo. „Využití našich vlastních inženýrů a vědců nám dává rozhodující konkurenční výhodu.“