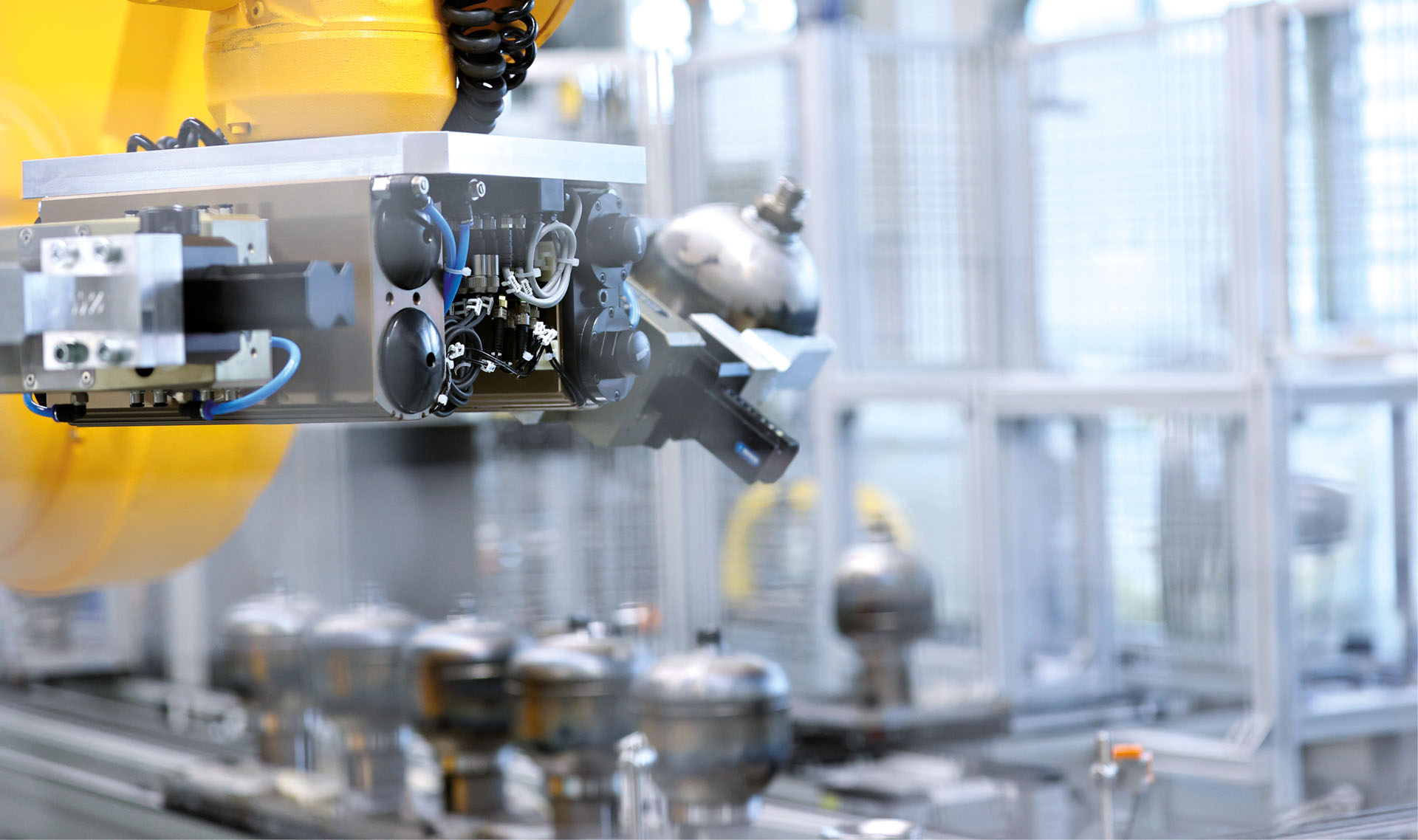

Závod v Remagenu investoval více než 1,5 milionu eur do nejmodernější výrobní technologie. Nová výrobní linka na membránové akumulátory pro průmyslové aplikace využívá průmyslové roboty k plné automatizaci jednotlivých kroků výrobního procesu, od svařování plášťů až po označování akumulátorů. Představuje tak milník na cestě divize Akumulátory k Průmyslu 4.0.

Pokud společnost investuje více než jeden a půl milionu eur do výměny 20 let staré výrobní linky, mělo by to být spojeno se zvýšením efektivity. „Dříve jsme pro naši hlavní skupinu výrobků, zásobníky o objemu 1,4 litru, vyráběli 310 dílů za směnu. Nyní je to 530,“ říká vedoucí provozu Marcus Darms a vysvětluje, nakolik nová linka představuje zvýšení produktivity u mnoha modelů skladovacích nádrží. Tam, kde dříve museli lidé manipulovat až se 17 tunami oceli za směnu, nyní přebírají práci dva průmyslové roboty, což znamená obrovské snížení fyzické zátěže zaměstnanců.

První plně automatizovaná výrobní linka v závodě v Remagenu je v provozu od poloviny května a díky plným objednávkám pracuje na plný výkon. Uvedení do provozu probíhalo po etapách. Teprve když byly odstraněny všechny „počáteční problémy“ v jednom úseku, následoval další článek výrobního řetězce. Posledním krokem byla automatizace, tj. propojení jednotlivých systémů od různých výrobců. „Tímto způsobem se nám podařilo zajistit, že celá linka běžela téměř bez problémů hned od začátku,“ říká Darms.

Sada památníků

„Jürgen Klein a jeho tým z procesní techniky si vytvořili pomník,“ říká provozní ředitel Marcus Darms a chválí zásluhy mnoha zaměstnanců od koncepce až po uvedení nové výrobní linky do provozu.

Vedoucí roli v projektu hráli Marco Oessenich a jeho tým údržby, Erich Körbel ze společnosti ES-Technik a vedoucí oddělení BU Tobias Weber se svými kolegy Eugenem Fellem a Stefanem Grohsem. Rádi bychom také vyzdvihli montéry a zaměstnance, kteří během výstavby a uvádění do provozu odpracovali mnoho hodin navíc a byli na stavbě i o víkendech.

„Příkladná byla také podpora našich kolegů z oddělení nákupu ve Weinheimu. Zejména Monika Krajcovic a Claus Jöst odvedli skvělou práci. Oba nám kryli záda a postarali se o všechny obchodní záležitosti. Díky tomu jsme se v Remagenu mohli soustředit na technické úkoly.“

Přizpůsobené

Hlavním prvkem, na který připadá téměř polovina investiční částky, je svařovací stroj s elektronovým paprskem vyvinutý na míru ve spolupráci s dodavatelem. Ten spojuje horní a spodní plášť hydraulických akumulátorů neoddělitelně dohromady. Tento stroj je jedinečným prodejním argumentem.

Další zvláštností je ultrazvukový testovací systém s integrovaným chlazením, který testuje svár a chladí ocelové pouzdro v jediném pracovním kroku. První generace takové zkušební/chladicí stanice – vlastní vývoj – se již od roku 2012 používá jinde v Remagenu. Vysokotlaká zkušební stolice, další prvek nové výrobní linky, je rovněž speciálním vývojem realizovaným společně se strojírenskou společností.

Plán pro budoucnost

Klíčové slovo Průmysl 4.0 se nevztahuje pouze na dva průmyslové roboty, které automaticky přepravují díly z jedné zpracovatelské stanice na druhou a nakládají stroje. Digitalizace zahrnuje také datové propojení výrobní technologie a její přímé napojení na svět IT. Data se přenášejí přímo ze systému SAP. Stroje se nastavují automaticky bez nutnosti ručního zadávání; parametry lze jednoduše naskenovat.

Vyjádřeno v číslech: zatímco dříve trvalo ruční nastavení označovací stanice na konci procesního řetězce 20 minut, nyní je toto označování výrobků připraveno k provozu po dvou minutách. Data ze stroje jsou navíc zaznamenávána online v každém výrobním kroku a mohou být analyzována přímo procesními techniky a manažery BU a v případě potřeby znovu nastavena. Ruční zaznamenávání údajů o stroji na papírové listy je nyní minulostí. Nová výrobní linka je předlohou, kterou bude závod v budoucnu používat jako vzor pro modernizaci dalších linek.

Posílení průmyslového podnikání

Hydraulické akumulátory, které se na něm vyrábějí, jsou určeny pro průmyslové odvětví, především pro zemědělská vozidla. V traktorech zajišťují membránové akumulátory jízdní komfort – přebírají úkoly odpružení a tlumení na přední a zadní nápravě a někdy i na celém podvozku. Vzhledem k měnícímu se automobilovému průmyslu jsou tyto průmyslové aplikace pilířem budoucího růstu.